~ タングステン系材料に応用される三つの焼結現象 ~

<粉末冶金の工程>

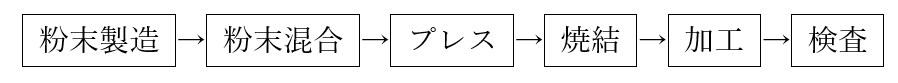

粉末冶金の工程は、一般的に下記の流れになります。

金属の微粉末を所定の組成に混ぜ合わせ、型に入れて押し固め(プレス)、融点より少し低い温度または少しだけ液相のでる温度で保持(焼結)すると、粉末粒子の間にある隙間がなくなり(寸法が小さくなって)密度が上がり、塊(インゴット)を得ることができます。

塊となるメカニズムにより、固相焼結(タングステン)、液相焼結(超硬合金:炭化タングステンとコバルトの合金)、溶浸法(銅タングステン)の三つを説明していきます。三つの現象に共通することは、金属の表面は内部に比べてエネルギーが高い状態にあり、塊に比べ微粉末は表面の割合が多いので、原子が動き易くなる高温ではなるべく表面が少なくなるように、すなわち緻密化して塊になる方向に進むということです。

<固相焼結 タングステンの場合>

タングステン線は最近まで白熱電球のフィラメントに使われていました。照明はLEDに代わりましたが、複写機や集塵機など微粒子を引き付けるために帯電させるチャージ線として見えないところで使われています。

タングステンは物質の中で最も融点が高いので、るつぼに入れて溶かすわけにはいきません。タングステンが溶けるより先にるつぼが溶けてしまいます。

タングステンは直径1μm(1/1000㎜)程度の微粒子を作り、型で棒状に押し固めたあと、両端を電極で挟んで直接大電流を流して加熱します。融点より少し低い温度(絶対温度で融点の90%ぐらい)で保持すると、緻密化して塊(インゴット)が得られます。

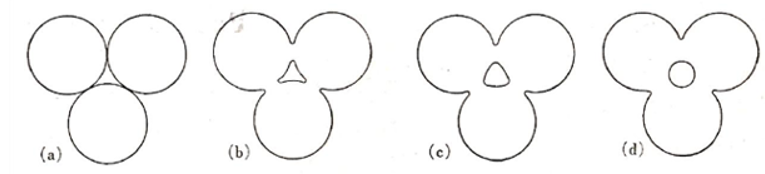

緻密化の過程は複雑ですが、二次元で直感的な説明をすると(図1)、粒子同士の接触点が拡大し((a)→(b):ネックの成長)、焼結の進行とともに粒子間の隙間が(c)のような形の独立した泡になります。さらに表面張力によって球状の泡(d)になり、やがて小さな泡は表面張力の影響で自分の形状を保てずに消滅していきます。

実際の隙間は三次元ですので複雑な形をしていますが、直感的には金平糖のような凹凸のある泡になり、やがて球状の泡になって消滅することになります。

図1 球形粒子の緻密化模式図

榛葉・三谷,「改定増補 粉末冶金学」,コロナ社,昭和53年改訂増補 より引用

※表面張力 固体や液体が表面をできるだけ小さくしようとする性質。金属の固体や液体の内部は原子同士がお互いに金属結合で結びあって安定な状態にありますが、気体と接触している表面では気体との相互作用はほとんどなく不安定すなわちエネルギーの高い状態にあります。高温になって原子の移動が容易になると、エネルギーの高い表面が少なくなるように物質移動が起きます。これが焼結の駆動力になります。

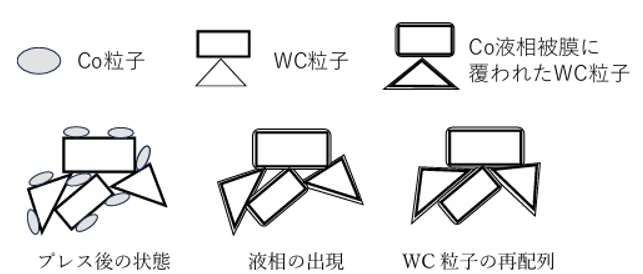

<液相焼結 超硬合金の場合>

旋盤の刃先や小径ドリルに使われる超硬合金(炭化タングステン(WC)とコバルト(Co)の合金、用途によって添加物があります)は融点が高く硬質であるWC粉末と鉄系金属であるCo粉末を混ぜ合わせて、プレス、焼結して塊(焼結体)を作ります。WC粉末、Co粉末ともに混合するときの粒径はやはり1μm程度です。

タングステンの焼結と大きく異なるところは、超硬合金の焼結温度(1600~1650K程度)ではWCとCoの共晶温度(2種以上の金属が混じり合ったときそれぞれの融点より低い温度で液相が出現する現象を共晶、その温度を共晶温度と呼び、WC-Co系では1593K)以上になり、液相が出現することです。

液相が出現するため、WCの粒子がお互いの位置を変えやすくなり、隙間が少なくなるように粒子の再配列が起こります。続いて、WCの微粒子がCoに溶解して大きなWC粒子の上に析出する溶解析出の過程、さらに焼結を終了して温度が下がるときにCo中に溶解していたWCが固相のWC上に析出してWCはさらに粒径が大きくなります。

Coの液相はWC粒子に対しぬれ性がよいので、WC粒子の表面を隙間なく覆うと同時に、表面張力により隙間が減少するようにWC粒子相互の向きを変えて緻密化します。これを粒子の再配列と言います。

粒子の再配列は、固体の表面や内部で起きる拡散よりもはるかに速い緻密化が起こるので、液相焼結は一般に固相焼結より短時間で進みます。

※濡れ性 液相が固相粒子の表面を覆っていく性質を言います。濡れ性がよければ固相粒子の表面を覆い易く、濡れ性が悪いと里芋の葉が水滴をはじくように液相と固相が分離します。WC粒子に対するCoの濡れ性はたいへんよく(接触角0度)WC粒子の狭い隙間にも浸透していきます。

図2 Co液相の出現とWC粒子再配列のイメージ図

※上の図は再配列をイメージしやすいように描いた図です。超硬合金は混合・粉砕を同時に行うので、実際の混合粉末はWC粒子とCo粒子が複雑に混じり合っています

超硬合金は液相焼結が実用的であるのは、WCとCoの組み合わせが、WCとCoの融点に大きな差があること、Coの液相がWC粒子と濡れ性がよいこと、Coの液相が適度にWCを溶解することの三つの条件を満たしているからです。融点に大きな差があるので、WCの粒子が固相のまま焼結体の形を保つことができ、濡れ性がよいのでCoの液相がWC粒子の隙間に浸透し、そのときWC粒子の再配列が起きやすくなります。また、液相が適度にWC(WとC原子は分解して溶解しています)を溶解するので溶解析出の過程でWC粒子の粒径がある程度そろった合金を得ることができます。

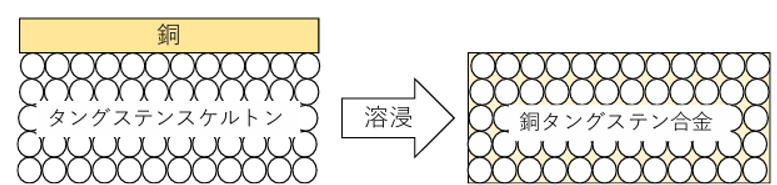

<溶浸法 銅タングステン合金の場合>

短絡事故などの際、大きな電流を遮断する遮断機(ブレーカー)の接点には、融点が高くアークに強い銅タングステン合金や銀タングステン合金が使われます。

これらの合金の製造には、はじめにタングステン粉末を低い温度で熱処理し、タングステン粒子同士の接触部分(ネック)だけが結合した多孔質のスケルトンを作ります。このスケルトンと銅を一緒に銅の融点以上に加熱すると、スケルトンの隙間に銅が浸み込んで銅タングステン合金が得られます。ちょうどスポンジに水が浸み込むような感じです。銀タングステン合金も同じようにして作ることができます。

図3 溶浸法の模式図

銅タングステン合金や銀タングステン合金に溶浸法が適用できるのは、融点に差があること、タングステンに対し銅や銀の濡れ性がよいこと、銅や銀の液相がタングステンを溶解しないことの3点です。はじめの二つは超硬合金と同じですが、最後の点は異なります。もし銅や銀がタングステンを溶解するならば、銅や銀の液相が出た初期の状態で接触しているタングステンの粉末を溶解してしまいます。ちょうど角砂糖に水をかけたように、スケルトンの形を崩してしまい、いびつな形の焼結体となってしまいます。WCとCoが細かく混じり合った状態で焼結する超硬合金との違いです。

<まとめ>

・長い歴史のある金属材料は、それぞれの金属の性質と用途に応じたさまざまな製造方法があります。粉末冶金は一般にあまり知られていない方法ですが、目につかないところで活用されています。

・粉末冶金は微粒子の金属粉末を押し固めたあと、焼結して塊(インゴット)を得ます。本文では省略しましたが、焼結後のインゴットをたたき伸ばしたり、機械加工したりして必要な形状にしていきます。

・緻密化のメカニズムが異なる焼結方法として、固相焼結、液相焼結、溶浸法をタングステン、超硬合金、銅(銀)タングステン合金を例に紹介しました。

<参考文献>

・榛葉・三谷,「改定増補 粉末冶金学」,コロナ社,昭和53年改訂増補

・鈴木壽編著,「超硬合金と焼結硬質材料 基礎と応用」,丸善,昭和61年

【執筆者】

高嶋中小企業診断士事務所

代表 高嶋 好夫

技術士補(金属部門)

(日本技術士会九州本部/福岡)

【専門事項】

金属材料メーカーで超硬合金、セラミック材料の開発、タングステン系接点材料・タングステン製品の製造に携わった。粉末冶金を適用する材料開発のほか、管理会計・原価管理に関心がある。経営コンサルタントの資格である中小企業診断士でもあり、中小企業の事業計画作成支援なども行う。(技術士補の他、中小企業診断士、第三種電気主任技術者)

※本記事のご利用にあたって

本記事の内容は執筆者個人の見解に基づくものであり、日本技術士会の公式見解ではありません。また、記事の内容は執筆時点の情報に基づいています。ご利用者様自身の判断と責任において、ご活用頂くようお願いいたします。