~ 引張試験を通じて金属の特性を理解する ~

<目次>

1. はじめに

2. 引張試験で得られる材料の基本特性について材質間の違いを考える

(1)材料特性の、「強さ」と「伸び」はどのような関係があるか。また、鋳鉄のような脆い材料と、軟鋼や低炭素鋼のような伸びのある材料とでは、何が違うのか。

(2)そもそも「伸び」とはどういう現象なのか。―転位論からの説明―

(3)強度と伸び(延性)はどう関係するのか

(4)設計の際に考慮しておくべき伸び

(5)鉄鋼材料の含有元素の強度への影響

(6)降伏点が現れる材料と現れない材料があるのはなぜ? そもそも降伏点とは

(7)引張強さと他の要因との関係

a.結晶粒径との関係

b.温度による影響(いわゆる高温強度)

c.負荷速度(歪速度)の影響

3.おわりに

1.はじめに ―材料力学は何のためにある?―

30 年ほど前だったか、機械工学の中で材料力学を学ぶ目的について西谷弘信氏(九州大学 名誉教授、機械学会副会長)は「有限である材料を、人類のために、安全でしかも経済的に使用することである。この目的の実現には、試験片の強度から実物の強度を合理的に予測することが必要である。」と述べられていた。

この「当たり前品質」や様々な要求を満たすべく論理的に設計し、使用条件と損傷状態を照合、次のステップへの合理的な遂行手段とするものが広義の材料力学ではないかと考える。 そこで、機械技術者としては、材料の基本的な特性について体験を基にまとめることにした。それにはまず、誰でも最初接する材料試験で得られる特性を対象にスタートすることにしたが、紙面の都合で初稿は引張試験で遭遇する事象に焦点を当てる。

2.引張試験で得られる材料の基本特性について材質間の違いを考える

(1).材料特性の、「強さ」と「伸び」はどのような関係があるか。また、鋳鉄のような脆い材料と、軟鋼や低炭素鋼のような伸びのある材料とでは、何が違うのか。

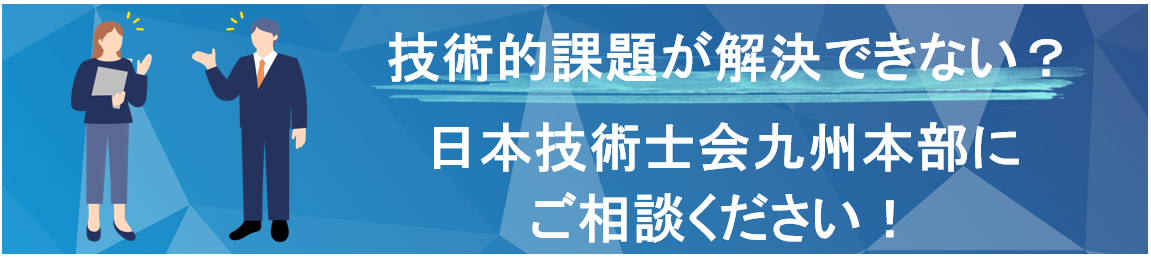

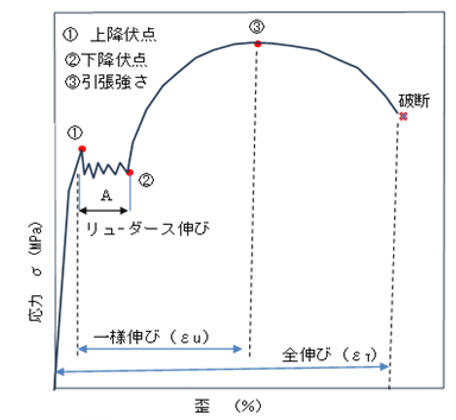

図1は軟鋼の応力-歪線図を示す。また図2では比較のため非鉄金属を含め、材料間での違いを大まかに示している。 鉄鋼材料では、軟鋼でのリューダース伸びといった特有の現象がみられる他、延性材と脆性材との判別が直感的に掴める。また特殊鋼においては合金元素が添加されたものは、強度が上がるが伸びが小さいこともわかる。一方、非鉄金属材料では鉄鋼材料とは大きく異なった挙動を示す。

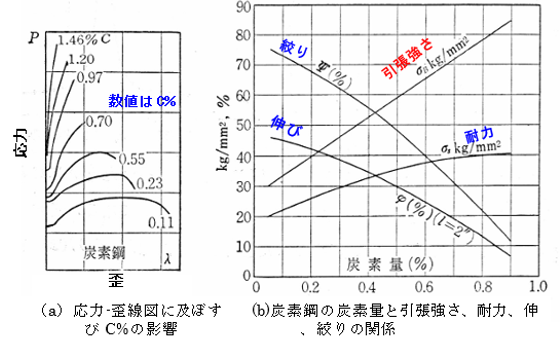

図3は炭素鋼において、含有炭素(以降Cと表現)量が、引張強さや伸び、絞りへの影響 を示している。炭素量が0.9%ぐらいまでは、炭素量と1:1の対応関係がみられる。よって炭素量がわかれば、強さや伸びなどが予測できる。

※引張強さは、応力の単位。なお、引用図では引用図書のまま(kg/mm2)で示している。

図1 軟鋼の応力・歪線図

図2 各種材料の応力ー歪線図

(吉沢武男、機械材料の試験と検査)

出典:中川元、盛中清和、遠藤達雄、光永公一:材料試験方法;養賢堂 昭和43年第1版、p.16

図3 炭素鋼における炭素含有量と引張試験特性に及ぼす影響

出典:中川一郎:材料力学上巻(S49年第12版、P.120)

(2)そもそも「伸び」とはどういう現象をさすのか ―転位論からの説明―

弾性域で伸びるのは、ミクロ的に言えば引張荷重によって原子どうしの結合力に抗して荷重方向の原子間距離が遠ざかり、一方荷重に垂直な方向の原子間隔が近寄る(縮む)ことである。しかしここでは塑性域での話で「伸びる材料」とは、引張試験において破断するまでの塑性変形量が大きい材料のこと。つまり試験で破断後の残留伸びが大きい材料のことである。

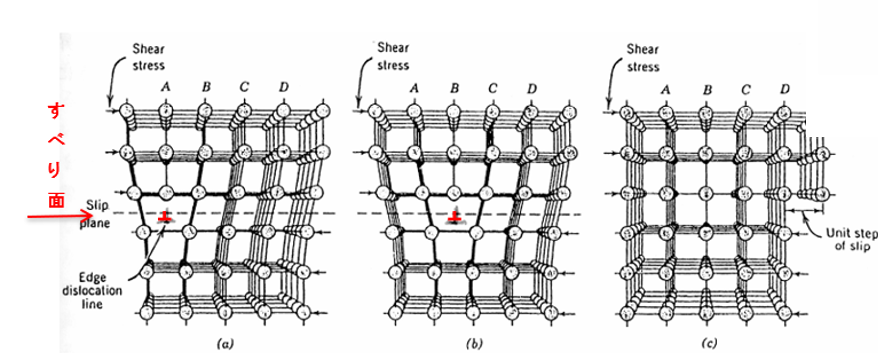

では引張試験で弾性域を超えて伸びる際、何が起きているのだろうか。塑性変形して材料が伸びる機構については通常、「転位論」で説明される。転位(dislocation)とは簡単に言えば以下のような機構である。金属結晶には結晶構造で決まる「すべり面」というものが複数あり、その面でずれる変形をする。この動きを図4で説明する。

剪断力が加わるとすべり面に沿って、まず原子1個分の食い違い(境界線上の原子配列の乱れ)が生じる。この乱れた位置を「転位」と称し(記号:T)、その転位の位置がすべり方向の隣の原子へと順次1個ずつ移動(原子の結合の切断⇒隣の原子との結合)しながら全体に及び、すべり面を境に変形する。なぜこういう挙動をとるかと言えば、すべり面全体で同時に滑るよりも1個ずつ切断・連結を繰り返す方が小さいエネルギで済むからだ。引張力が加わっても原子間距離が離れるのではなく、滑りやすい方向に格子が傾きを変えながら、剪断力方向に滑る。このようにして材料はミクロ的な変形をしていく。

図4 すべり変形における転位の動き(立体図)赤色の逆T字が転位

出典:金属材料活用辞典編集委員会;金属材料活用辞典編集委員会(2000年)、P.97

(3)強度と伸び(延性)はどう関係するのか

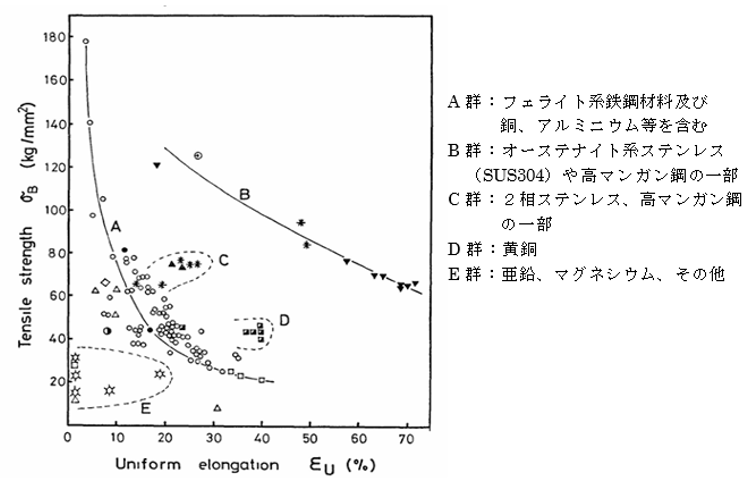

図5は、日本材料学会の「Ⅹ線材料強度部門委員会『塑性と破壊』分科会がまとめた引張試験に関わる強度と歪関係に関する報告書[※1]からの抜粋である。工業用各種材料48データ(複数の試験者の結果)を対象にしているが、プロットの位置によって、A~E 群に分けている。なお、伸びの代表値として、「一様伸び」εu を取っている。一様伸びとは、図 1 に示すように、最大応力に達しネッキング開始前までの塑性歪を指す。

これからわかるのは、一般には、強度と伸びは一方が優れていれば他方が劣るという関係にある。ここで注目されるのは、SUS304 や、SUS316 に代表されるオーステナイト系ステンレスの B 群と、2相ステンレスや高マンガン鋼の C 群、とそれ以外の一般の鉄鋼材料や銅、アルミニウムなどの A 群とで、明確に位置付けが異なっていることである。

B 群は、A 群と比較して伸びがはるかに大きい。また C 群と D 群(黄銅)は、A 群と B 群の中間に位置することである。 B 群のものは fcc 金属であるので、塑性変形ですべりやすいという性質もあるが、それだけでは説明できないと思われる。それは、A群には銅やアルミニウムといったfcc金属もはいっているが、フェライト系鉄鋼材料と類似の挙動を示しているからである。

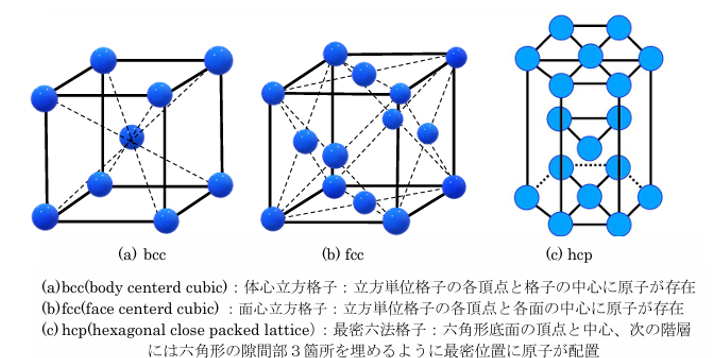

B 群のオーステナイト系材料は塑性変形中に加工硬化が著しいことが、A 群よりも上方に位置するのではないか。つまり加工硬化が原因ではないかと考えている。また、E 群の Zn や Mg 金属が伸びも強度も小さいのは、その結晶構造が hcp(六方最密充填格子)であるため、すべり面が限定され、すべりにくいせいである。なお、bcc 金属、fcc 金属、hcp 金属の格子については、原子の位置を図6に示している。

[※1] : 日本材料学会:「材料」第 27 巻 第 301 号(S53 年 10 月)P.935

図5 引張強さ(σB)と均一伸び(εu)の関係

出典:日本材料学会:「材料」第 27 巻 第 301 号(S53 年 10 月)P.935

図6 bcc 格子、fcc 格子、hcp 格子の説明図

(4)設計の際に考慮しておくべき伸び

伸びの大きい材料は、降伏もしくは 0.2%耐力以上の負荷が機械機器に作用した場合、変形はしても破断に至る場合は少ないと考えられる。破断までに要するエネルギは、応力-歪線図と横軸とで囲まれた面積と考えてよいので、延性に富む材料では破断までのエネルギは、延性がない材料に比べて、大きな破壊エネルギが必要なので破断しにくいと考えられるからである。

万一の事故の場合、当該部の変形もしくは当該部のみの損傷に留まれば損害は少なくて済む。また、高強度材は、切欠きや表面粗さ、溶接による引張残留応力などの局部的な要因に敏感であり、結果的に強度や疲労強度が低下する弱点がある。このような状況から設計の際は、対象機器に発生する推定応力を基に「必要な強度さえ確保されていればよい」という考え方は危険であると考える。特に、当該企業が経験のない用途に適用しようとする場合は特に注意すべきと考える。

伸びは、設計仕様に明記されていない場合もあるが、使用環境や要求特性を確認した上で、強度中心の設計でいいのか、それとも強度と伸びの両者を考慮すべきかを判断するのがよいと考える。(筆者の個人見解)

(5)鉄鋼材料の含有元素(例えば C や Si,Mn、特殊鋼での Ni、Cr、Mo 等)の強度への影響

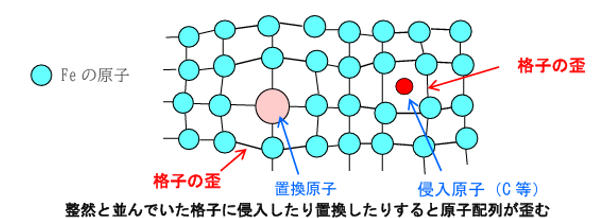

冒頭、鉄鋼材料で含有 C%が増加すると引張強さが高くなることを述べたが、これはFe(鉄)原子の間に C 原子が侵入し、Fe 原子の配列を歪ませ、転位の増殖を妨げる効果があるためである。妨げる効果が大きいほど塑性変形開始となる耐力も高くなる。

何も C 原子だけではない。Si(シリコン)、Mn(マンガン)、Ni(ニッケル)、Cr(クロム)原子などもそうである。これらは、原子半径が大きいので、C 原子の隙間に侵入(侵入型)するのではなく、C 原子と置き換わるのである(置換型:図7)。この置換原子の原子半径が Fe の原子半径と差が大きいほど、Fe 原子の配列を歪ませる効果がある。原子配列が歪むほど転位がスムーズに進行できなくなる効果があるというわけである。

但し、強度を高めようと多く添加できるわけではない。添加しても、合理的に置換したり侵入するには限度(固溶限)があり、余った分は炭化物を作ったりする元素があるのでマイナス要因など他の要因が発生する。逆にこういう原理を活用して新しい材質を創生する方法もある。

図7 Fe原子の格子間に侵入した軽元素の原子及びFe原子と置換した原子の模式図

(6)降伏点が現れる材料と現れない材料があるのはなぜ? そもそも降伏点とは

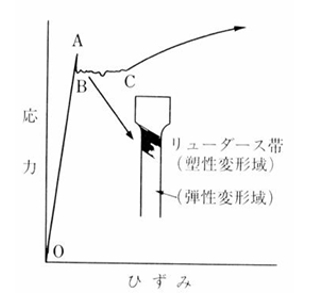

軟鋼の引張試験では塑性域に到達しようとすると、上記のようにして上降伏点が現れる。さらに負荷を増加させようとすると、上降伏点より低い応力(下降伏点)で塑性変形が始まる。銅やアルミニウムなどでは起こらず、軟鋼などごく一部の鉄鋼材料に限られるのは、bcc 結晶格子であり、すべりが(fcc 金属に比べ)スムーズに起こりにくいからであると考えられる。fcc 結晶格子である銅やアルミニウム合金では延性が高すぎて発生しないのだ。

a.軟鋼の引張試験での塑性域の広がりかた

軟鋼の降伏は図8に示すように、応力集中の大きい R の部分で、しかも変形拘束の小さい表面から始まる。この塑性領域がリューダース帯を形成し、未塑性変形領域に広がっていく。このとき、引張応力はほぼ一定(グラフではギザギザ状)に保たれ、リューダース帯が全面を覆うまで、歪だけが増加する。これが終了したら応力が上昇する。

b.塑性域での挙動

応力-歪線図で塑性域での応力値が上昇するのは、ミクロ的に見れば転位が増殖(転位密度上昇)し、転位どうしの絡み合いや格子欠陥との相互作用などがあり転位の移動が妨げられるためである。これを「加工硬化」と呼んでいる。

図8 軟鋼の-応力-歪線図

出典 須藤一:残留応力とゆがみ:内田老鶴圃(2003 年第 3 版),P.71

(7)引張強さ(強度)と他の要因との関係

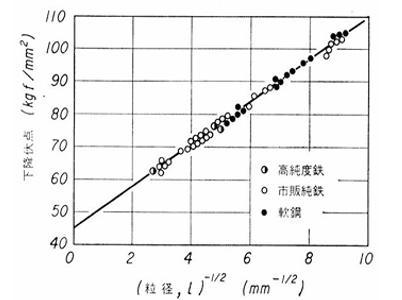

a.結晶粒径との関係

強度は結晶粒径が小さいほど高くなる。その理由は以下のように説明される。すなわち結晶粒界では、相隣あう結晶のすべり面が不連続になるので転位の運動、つまり塑性変形の伝播が阻止されることによる。

粒径 L と降伏点σy の間には、

σy=σ0 + K /√𝐿

の関係があることは有名である(Holl-Petch(ホール・ペッチ)の関係)。

ここで、

σ0 :定数 (粒内の抵抗)

K :定数(粒間のすべりの伝播を生じるのに必要な強度因子)

図9はこれを調べた結果である。

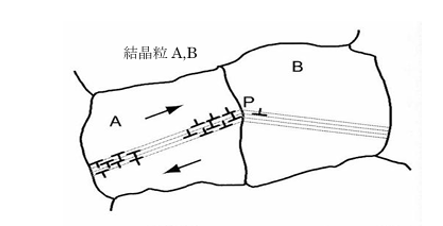

では、なぜ結晶粒径依存性があるのか。これも転位論から説明される。

図9 純鉄及び軟鋼の -180℃における降伏点の結晶粒径依存性

出典 門間、須藤共著:構成金属材料とその熱処理;日本金属学会(H2 年 4 月)、P.61

図10 転位の進展が粒界に阻まれ、粒界に堆積するとともに、隣の結晶粒は違った角度で転位が発生するモデル

出典 日本材料学会;改訂 材料強度学(2009 年第3版)、P.50

多結晶体では、個々の結晶粒は異なる結晶学的方位を持っているので粒界では図 10 のように転位の進展の障壁になる。よって、優先して発生した転位は粒界で堰き止められその近傍に堆積する。

堆積した転位群はこの転位密度が高くなるほど粒界の点 P で大きな応力集中となる。これが臨界値を超えたとき、隣接する結晶粒 B 内へすべりが進展する。したがって、結晶粒が大きいほど転位群の規模も大きくなり、隣接する結晶粒を容易にすべり変形させうる[※1]。粗粒材の降伏応力が低い理由はこのように説明されている。

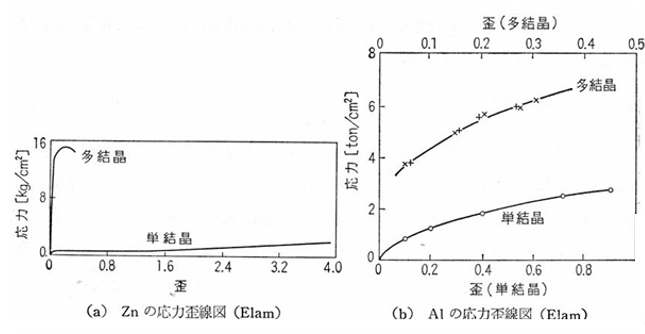

鉄以外でも同様だ。図 11 は亜鉛(Zn)とアルミニウム(AL)でのデータであるが、多結晶のものと粒界のない単結晶(粗大粒)とで比較した試験結果である。

[※1] 日本材料学会;改訂 材料強度学(2009 年第3版)、P.50

図11 応力歪線図における結晶粒径の影響(多結晶と単結晶の比較)

出典 日本金属学会強度委員会編:金属材料の強度と破壊;丸善(1964 年)、p.125

b.温度による影響(いわゆる高温強度)

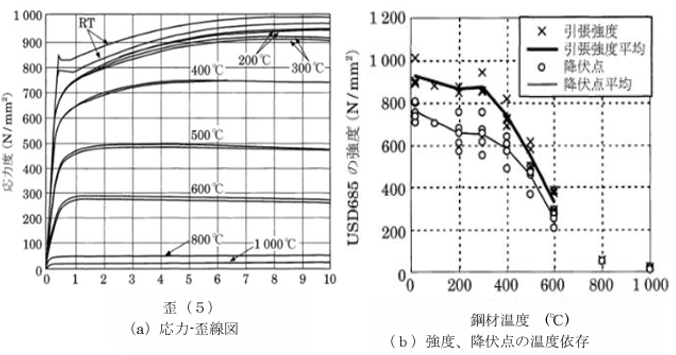

金属材料は一般に温度上昇とともに、引張強さや 0.2%耐力・降伏点が低下し、伸び・延性が大きくなる。高温での挙動は別の機会に譲るとして、ここでは傾向だけを理解頂きたい。

一例として、図 12 は高強度鉄筋 USD685 の各温度での応力-歪線図及び強度、降伏点の温度挙動データである。どの鋼種も温度とともに強度・降伏点は低下する。適用する環境温度での強度低下を極力抑えた鋼種も開発されている。

図12 高温での応力-歪線図

出典 平島岳夫:コンクリート工学 Vol.45,No.9,2007.9

c.負荷速度(歪速度)の影響

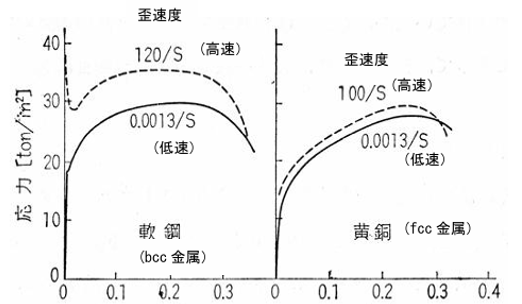

引張強度・伸びも負荷速度に大きく影響する。従って引張試験は JIS(JIS Z 2241)で荷重速度が規定されている。

一般に、負荷速度が大きくなると強度は上昇し伸びは低下する、つまり脆性的な傾向を示す。これは、低温で引張試験したのと同様な挙動を示す。つまり歪速度増加と低温挙動とは同格である。よって、通常は延性材と認識されているものでも温度・歪速度の違った領域では脆性挙動を示すことに注意が必要である。これを簡易的に試験するため衝撃試験がある。シャルピー衝撃試験などは、負荷速度を大きくし一定の歪速度に設定した曲げ試験と解釈できる。

以上は、bcc 金属での話であるが、fcc 金属では歪速度依存性は bcc 金属よりも小さい。 図 13 は、引張負荷速度を低速の 105倍レベルの高速引張した応力-歪線図である。fcc 金属である黄銅では強度上昇が小さいが、bcc 金属の軟鋼では約 2 割ほど上昇がみられる。

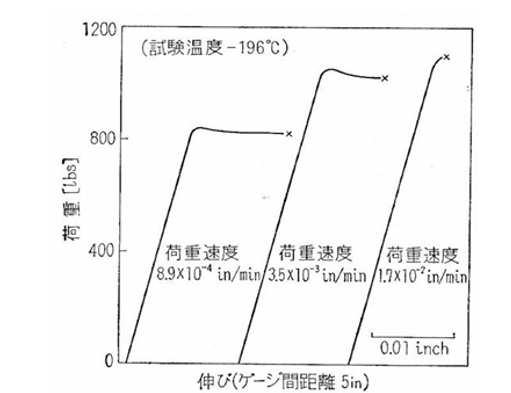

さらに、図 14 では、極低温で負荷速度を大きくしたデータであるが、降伏点の大幅上昇と伸びの低下が著しい。

図13 応力歪線図における歪速度依存性 (横軸:歪(%))

出典 日本金属学会強度委員会編:金属材料の強度と破壊;丸善(1964 年)、p.127

図14 応力歪線図における歪速度の影響

出典 日本金属学会強度委員会編:金属材料の強度と破壊;丸善(1964 年)、p.212

(材料名、不記載)

3.おわりに

もっとも基本的な応力-歪線図をもとに、各材料群で現れる挙動の違いをミクロな立場から説明した。bcc や fcc、hcp といった結晶構造や、歪速度(負荷速度)・温度、また添加元素の種類・量によって、強度や伸びは大きく挙動が変化することを示した。次回寄稿する衝撃試験特性を含めて、適用する機器の環境や負荷を十分把握の上、設計することが重要である。

【執筆者】

松永技術士事務所

所長 松永 榮八郎

技術士(機械部門、金属部門)

(日本技術士会九州本部/福岡)

日本技術士会九州本部幹事/地域産業支援委員会委員長、ものづくり部会幹事、北九州地区支部支援委員会幹事

【専門事項】

材料の破損解析(材料強度・応力問題、特に圧延ロールの亀裂や破壊に関する問題)

大学時代は材料力学(疲労問題)を専攻後、素材メーカーに入社。熱延ロールの社外破壊事故を契機に、材料の破壊問題に携わった。耐亀裂性評価の開発、スポーリングのメカニズムの解明、特に残留応力問題(発生機構、測定、管理)を一貫して担当した。 また、これらを活用し社外からの受託分析・破損解析事業にも携わった。

【保有資格】

技術士の他、環境計量士(濃度関係)、公害防止管理者(水質、大気)他。

※本記事のご利用にあたって

本記事の内容は執筆者個人の見解に基づくものであり、日本技術士会の公式見解ではありません。また、記事の内容は執筆時点の情報に基づいています。ご利用者様自身の判断と責任において、ご活用頂くようお願いいたします。