<目次>

1. まえがき

2. 事例紹介

1. まえがき

いろいろな場面で遭遇する問題の中でやっかいな問題の特徴を調べると、その解決策を適用することによって別の面でマイナスとなる事象が発生することがあり、矛盾が内在している。矛盾は何故発生するのか?自然界には矛盾はないと言われる。矛盾は人の想いや願いが負の事象も同時に生じさせる場合に起こり、“あるがまま”を許容する自然界は矛盾の概念はないと言われる。このように人の願いや想いを反映した課題には矛盾はつきものである。様々な課題・問題解決を図る中で、厄介なものが矛盾を内包する問題である。

初めからそのことに気付いて、あらかじめ対策を検討しながら進める場合はさほどの弊害はないこともあるが、 “良かれと思って進めた策が思わぬ方向に行ってしまう“という例もある。このような矛盾を抱える問題は意外と問題に気付かず、運用されていることがある。この問題に気付くための“理想から見る生産システム”の取組方について経験をもとに紹介する。

2.事例紹介

工場の生産性を高めるため、デジタル化に取組んだ際に見つけた矛盾と、その解決に向けた取組の一部について紹介する。

2.1 本事例の背景について

公共事業の縮小に伴い年間需要が30%ほど減少し、競争が激しくなり原価削減が必要で淘汰される業者が出てきた。工場の生き残りを掛け、究極のコスト削減が不可欠となったことから、当時急速に普及してきたパソコンの活用を図ることにした。

具体的には原価削減のため現場のデジタル化を進めたが、生産現場でデジタル化を進める際に矛盾する問題に遭遇した。その矛盾にどう気付いて解決策を抽出して対応したかについて以下に紹介する。

2.2 本事例への取組み

2000年代初め個別受注生産で大型構造物の加工・組立を行っている工場において、社会ニーズの変化に伴い生産量が減少し、競争力強化しなければ生き残りが難しい時代となった。この時代に広がりつつあったパソコンによるデジタル化の波に乗り、工場の生産性を高めるためスケジュール等の生産管理情報のデジタル化を進めることになった。現場の生産モデルを加工時間や工程の作業時間をヒアリングし、制約のない状態で物流をシミュレーションしてみた。その結果、1日あれば1ブロックの生産が可能という結果が出た。現場では材料投入からブロックができるまで2週間以上の時間を要していた。なぜ、このように時間が掛かるのか?また、現場でクレーンが忙しく稼働しておりクレーンの能力が足りないと言った課題もあった。この原因を探るべく、関係者で議論したが、それぞれの担当範囲で原価管理が行われており、生産ブロック毎に効率を高める努力を行っているとのことだった。

この頃、日本で「ザ・ゴール」(ゴールドラット著)が出版され、TOC(制約理論Theory Of Constraint)が話題となっていた。その本には“制約となる工程を特定し、その工程のスピードで生産することが必要であり、制約工程の能力以上には生産できない”と書かれていた。一方、現場では工程毎の生産能率を高めるため工程の原価管理が行われており、工程の生産効率重視で作り易いものを優先して作り、生産性を高めるような努力が行われていた。組立工程では設計図に併せて一品ごとに異なる部品を必要とし、切断加工の工程からの部品が揃わないと組立が出来ず、待たされることも多くあり仕掛かり在庫が多く現場に滞留していた。前工程が下流の工程の要請よりも原価管理に縛られ、下流の欲しいものを欲しいタイミングで送ることが出来ていなかった。

切断工程では上流から多くの材料がまとめて送られ、加工に必要な部材を取出すため荷繰り作業が頻繁に行われていた。重量物のためクレーンを必要とし無駄な作業が頻発、クレーン作業に制約され、材料を積んだトラックが待たされるムダが発生していた。この結果、製造原価が高くなりコスト競争力の点で課題があった。

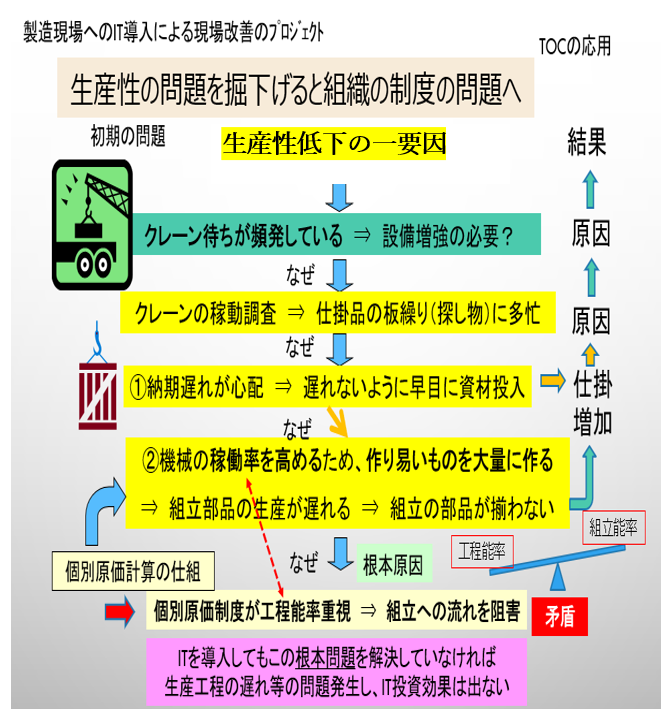

図1 矛盾への気付き例

これを模式化すると図1に示すような構図となる。根本のところには工程の生産能率を高める原価管理の仕組みがあり、個々の工程の効率最大化を狙った仕組みが“全体の流れを悪化させる要因”であった。工程単位の効率最大化は生産全体の流れを悪化させる要因となっていた。つまり、個別工程の効率最大化と全体の流れの最大化という、矛盾の存在である。TOCではシステム全体としての効率を重視することを教えており、生産のネックとなる工程を明確化し、その工程の能力最大化することでスループット(全体の生産量)を高めることが必要と教えている。

このテーマの実施に当たっては、需要の減退からコスト競争になり生き残りを掛けた改善が求められた時代で、抜本的な改善(コスト削減)を求められた時代背景があり、現場は徹底したコスト削減で根本から見直して行こうという姿勢があった。そのため、外部の知恵を採り入れて改善に取組む機運が高まっていた。 その結果、“工程の能率を重視した原価管理の仕組みと全体の生産システムとしての効率を最大化するという生産の要請が矛盾する”ことに気付くきっかけとなった。なお、本生産システムでは個々の工程での効率も配慮する必要があり、当初20ブロックをまとめて1ロットとして流していた工程を4~5ブロックに小さくして他の工程が次のネック工程にならないようなシステムに変更された。単なる手書きをデジタルに置き換えただけでは本質的なシステムの改善はできず、データ作成の効率化に留まり限定的になる。デジタル化を機に生産システムを根本から改善して行くことに取り組めば、より高度にシステムとしての生産性を高めるきっかけとなる。

2.3 気付きを得るための取組み方

上記の取組みは日常の生産工程の改善と異なり、“生産の理想の姿”を意識して進めることが求められる。日常管理の視点と違って、一旦、現状を離れ“工場としての理想像を描き”そこから現状を見直し、理想状態と乖離している現場の課題を分析する取組手法が求められる。この課題を取上げて、改善案を策定し改善に取組む時の理想状態の工場を検討した例が下記に示す“工場運営の理想図”である。

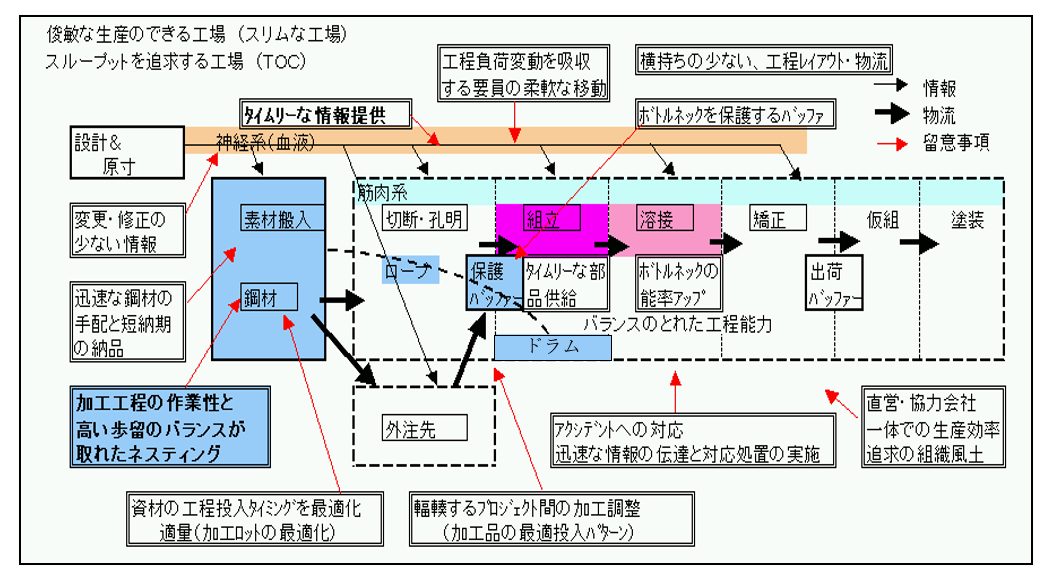

この手法は日々の生産の多忙さを離れ、工場運営の理想の姿は何かを考え理想状態を描くところから始める。ものの流れ、情報の流れについて理想形をイメージしながら理想状態を記載する。できるだけ多くの方々から意見を集める。現実に拘泥することなく理想の形を追いかける。図2は滞留がなく理想的に流れる工場をイメージした図である。

図2 工場運営の理想図(例)

図2の説明

加工工程を中心に情報の流れ、ものの流れを記載し、生産のボトルネックとなる組立工程を赤・橙色で示している。それぞれの工程で留意すべきことを簡潔に記載する。また、個々の工程でスムーズに効率的な作業が出来ている状態を記載する。この内容は不具合等がある場合に対してはそれらが除去され理想的に運営されている状態を理想として記載する。(究極の理想形)

現場では、工場内外で大小の何らかのトラブルや不具合が発生することが一般的であると思われるが、まずは、これらがない理想状態を描き、それに比較し現状がどうであるかを見つめ直し、組織内外の知恵を集め改善改革のアイデアを創出する。

その際、“理想と現実のギャップを根本原因に辿りつくまで深く掘り下げ”ていく。同様の手法がトヨタ生産システムでは“なぜなぜ分析”と呼ばれている。この時の掘り下げ方は本質的問題にたどり着くような進め方が大事であり、横道にそれないような配慮が求められる。

矛盾への気付きのきっかけと進め方

ボトルネック工程を意識し、その工程の生産能力を最大化することが必要という制約工程の最大化というTOC理論について現場を統括しているリーダーに勉強の場(講演会)に参加してもらいその原理を納得していただいた。また、類似の製造工場で組立工程の部品集約が大事だと認識され“管理の方針を部品集約に置いているという話”や“トヨタ生産方式がジャストインタイムで、工程に的確に部品を供給することが大事であるという講演や本の知識”が加わり理解を促すきっかけになった。実施に当たっては、実生産の現場で少ロット生産を試験し、製造時間短縮に効果があることを実感してもらい、段階的に現場に導入することで、立上げを比較的スムーズに行うことが出来た。

これらの気付きへのプロセスを体系化する意味で、理想状態を描き、そこから現実を見つめ直し本質的問題の把握と解決策を検討するプロセスについてまとめたものである。この手法は、一般的に“バックキャスト思考”と呼ばれている。

後日、九州大学の社会人教育講座で“理想の生産システム”と題して、2日間の教育体系にまとめた。

矛盾の認識から始まる葛藤

現状の仕組みを変革するには変化への抵抗が避けられない。特に、現場からの“変化に対する抵抗”である。前述のような工場の生き残りをかけるような厳しい状況にあれば、比較的進めやすいと思われるが、企業文化等の要因もあり、やっかいな場合もある。

矛盾(トレードオフ問題)の克服方法

企業としての生産性を高めることが命題であるという、上位の目的を明確に認識し、その視点から矛盾を見出し、どのような策が目的に効果的に近づくことができるか俯瞰しながら現場が正しく理解して進めることが肝要である。

本論では工場の生産性向上に取組む際の現場で発生している矛盾に気付く方法を述べたが、その解決方法は問題ごとに様々である。違った技術の観点で見てみると新たなことに気付くことがある。例えば、技術上で遭遇する問題について、一例として耐摩耗鋳鉄部材では、用途によっては耐摩耗性と耐亀裂性が要求される場合があるが 、両者は相反する特性*)であるため、両立は、トレードオフの関係と言える。このような関係も一種の矛盾であり、これらを解決する方法を体系化にしたのが、旧ロシアで開発されたTRIZ(英:Theory of Inventive Problem Solving)通称トリーズと呼ばれるものである。その矛盾の解法を体系化した矛盾マトリックスと呼ばれる表があり、“どのように考えて行けば解決の糸口が見つかるかを示した40の発明原理”として示されている。

*)耐摩耗性を上げるには、通常材料を硬くする。硬化手段として鋳鉄では、材料組織を硬い炭化物量(例えば、セメンタイトFe3Cなど)が多く晶出するような成分系にする(C%、Cr%、等)。しかし、これらの炭化物は硬いものの、変形能が小さく、炭化物が亀裂の起点になりやすい。そのため、硬い成分系にすると耐摩耗性は向上するものの亀裂が発生しやすくなるという傾向にある。

参考文献

*ザ・ゴール エリヤフ・ゴールドラット (著), 三本木 亮 (翻訳) ダイヤモンド社

*TOC:二大博士から経営を学ぶ ドミニコレポール,オデッド・コーエン 三本木亮訳/生産性出版

*トヨタ生産システム:トヨタ生産方式 大野耐一 ダイヤモンド社

*TRIZ:本当に役立つ TRIZ 産業能率大学CPM TRIZ研究会

*矛盾マトリックス―技術一般用 (TRIZ実践と効用) ダレル・マン, 中川 徹 クレブス研究所

*製造業における組織変革を伴うIT導入初期の進め方について 吉田剛・橋本正明 プロジェクトマネジメント学会研究発表大会予稿集2007

【執筆者】

吉田技術士事務所

代表 吉田 剛

技術士(経営工学)

(日本技術士会九州本部/北九州)

【専門事項】

生産システムのマネジメント

鉄鋼系のエンジニアリングメーカーにて、電気集塵装置の設計を担当後、製鉄関係の粉体輸送やPCB処理施設の設備設計・試運転・保全に携わってきた。また、鉄の不況時にシステム事業の立上げに関わり本文で述べたようなシステムの基本設計に関わる仕事を担当した。

2003年からプロジェクト学会九州支部に所属し、プロジェクトマネジメントの研究会(製造系)を担当している。これらの経験を活かし、多様な中小企業からの相談に対応している。(技術士の他、エネルギー管理士、第1種情報処理技術者、大気汚染防止管理者、騒音公害防止管理者の資格を所持)

※本記事のご利用にあたって

本記事の内容は執筆者個人の見解に基づくものであり、日本技術士会の公式見解ではありません。また、記事の内容は執筆時点の情報に基づいています。ご利用者様自身の判断と責任において、ご活用頂くようお願いいたします。