<目次>

1. はじめに

2.シリカゾル製造プロセスの概要

3.バイポーラー電気透析プロセス(BPED)※注1)応用アイテムについて

4.まとめ

1. はじめに

約50年前に、シリカゾルは「シリカと私」(東京化学同人)という著書で、米国デュポン社の研究者のG・アレクサンダーが工業の中の化学研究物語として有名になった材料である。このシリカ微粒子の製造法は発展し、様々な産業分野で重要な役割を強めている。例えば、タイヤ充填材(エコタイヤ),トナー帯電制御材,半導体ウエハー精密研磨材,金属シリコン原料などがある。例えば、シリカを含むタイヤは変形から元に戻る速度が速いためタイヤの転がり抵抗が低減し、燃費が向上します。

また、高純度シリカゾルは半導体ウエハー研磨の砥粒として利用され、ナノオーダーのウエハーの表面平滑性が得られます。

シリカゾルは、このシリカ微粒子の特殊な液相製造法であり、低コストで比較的品質の高い微粒子合成法である。しかし、近年はアルコキシド原料を用いた高純度・高品質のシリカゾルが合成されるようになった。太陽電池の原料である高純度シリコン粉末からも合成されるなどのイノベーションが起きている。従来の水ガラスを原料とするシリカゾル合成法も、大粒子の合成法,多孔質ゾル,異形シリカゾルの革新的な製品を作り上げてきた。しかし、基本的なプロセスとしてのイノベーションは少ない。持続可能でカーボンニュートラルな新しいイノベーティブなプロセス開発が重要であると思量される。新規な単位製作として、水ガラスの成分であるアルカリを従来のイオン交換樹脂で除去するプロセスから電気的透析でアルカリを除去するバイポーラー電気透析プロセスの(BPED)導入のメリットについての考察を行った。BPEDのメリットとして、クローズドシステム化,省エネルギー、新商品開発の効果が挙げられる。

2. シリカゾル製造プロセスの概要

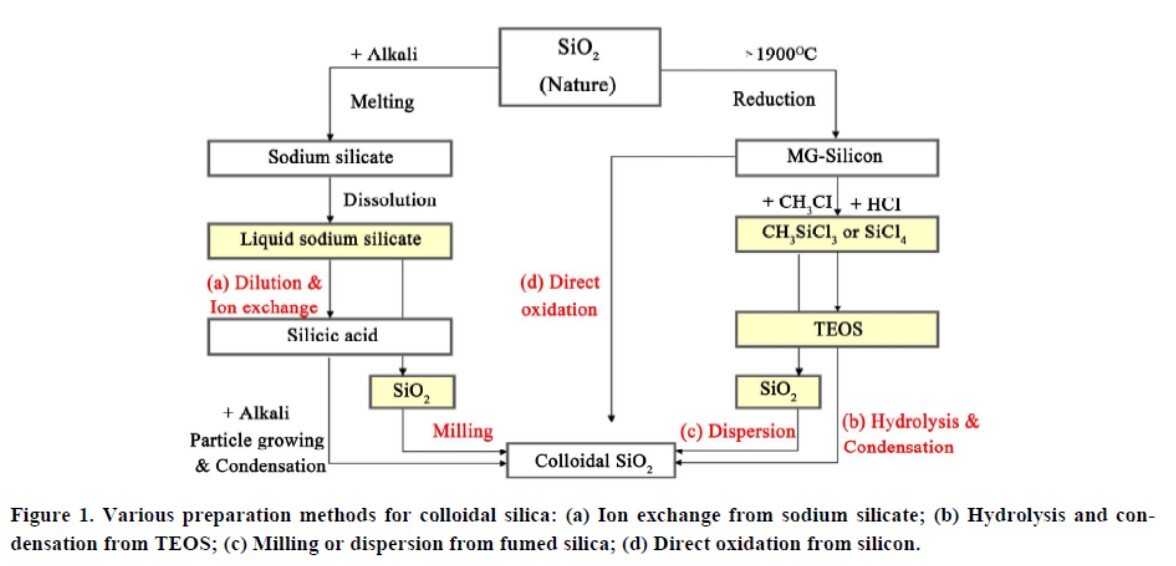

シリカゾルの製造プロセスは下記の4つがある。

1) Ion exchange(イオン交換法)

2) Hydrolysis & Condensation(加水分解・重合)

3) Milling & Dispersion(フュームドシリカ粉砕)

4) Direct oxidation(Si粉末の酸化)

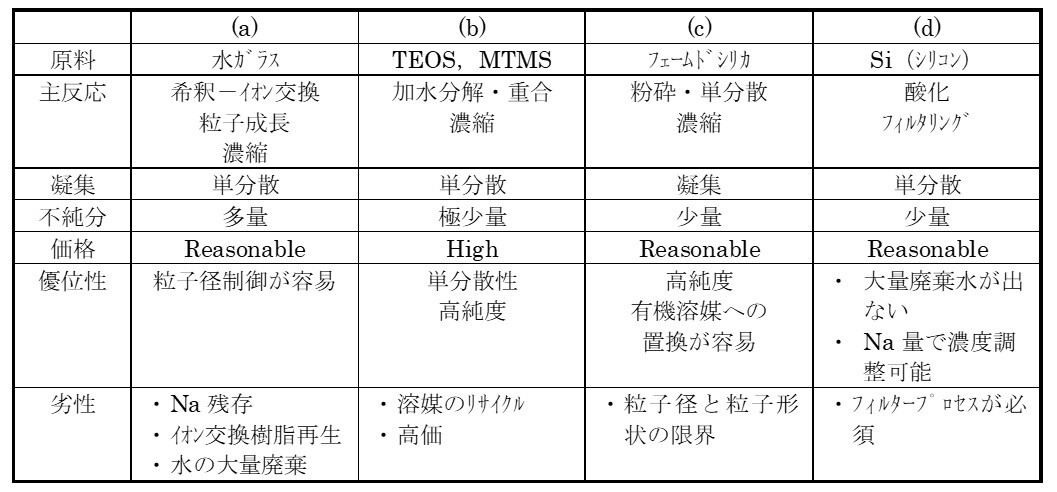

これらの製造方法を図1に、比較を表1に示す。

図1 シリカゾルの製造プロセス

表1 シリカゾルの製造プロセス比較

3. バイポーラー電気透析プロセス(BPED)応用アイテムについて

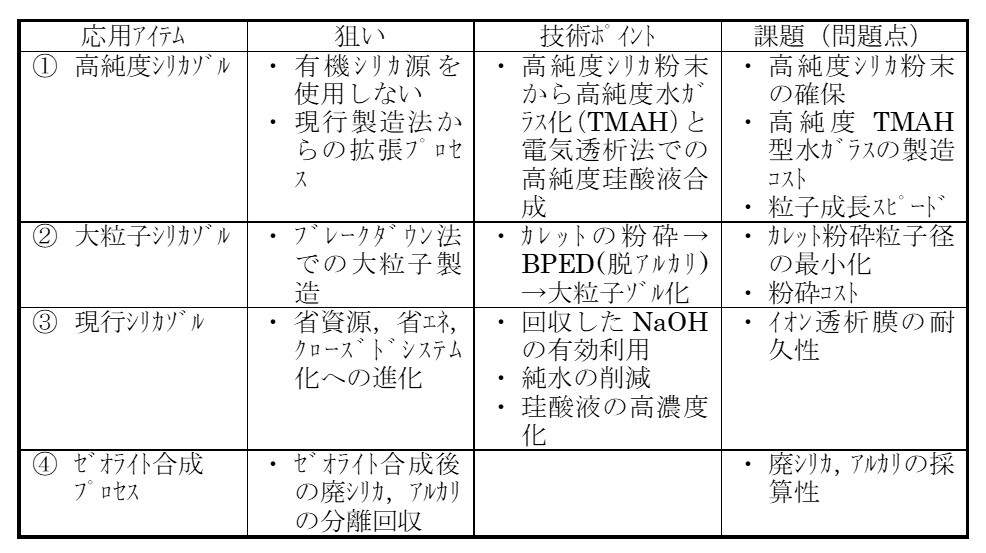

表2にBPEDを用いたシリカ微粒子の応用アイテムを示す。

表2 BPEDの応用アイテム

応用アイテム①~④を下記に説明する。

①高純度コロイダルシリカ((a)製造法)

高純度コロイダルシリカ(アルコキシド原料)は、国内での製造は1987年からシリコンウエハー研摩用として商品化され、その後大きくシェアを拡大し、大きく発展している。原料の金属シリコンは、中国での高純度シリコンの製造,日本国内でのアルコキシドシリカ製造,高純度シリカゾルの原料として使用されている。

原料である高純度シリコン金属は太陽電池用ウエハーの製造量の増加に伴い低価格も進み、また高純度シリカプロセス設備償却も完了していることから、現行法(水ガラス使用)との価格差異は大幅に小さくなっている。

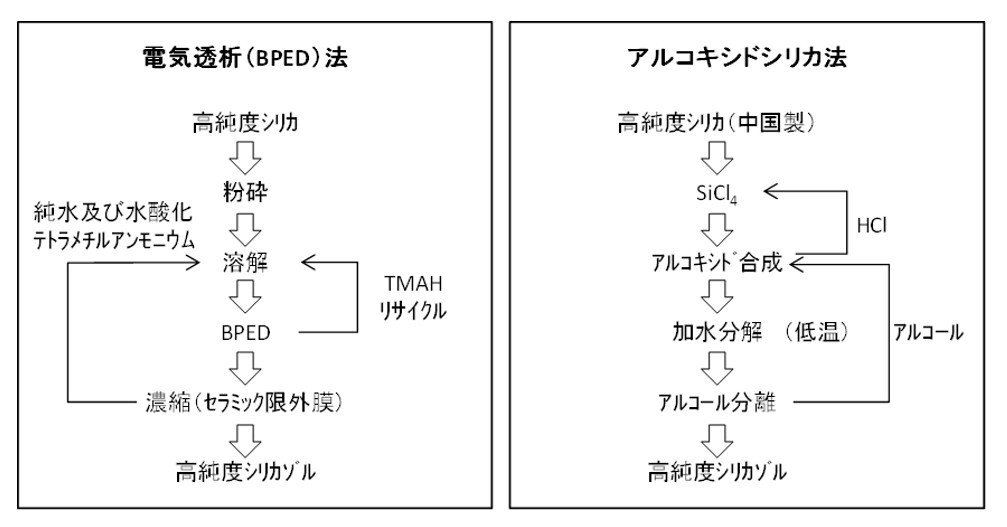

このアルコキシド法に対抗するBPED法を用いたプロセスを図2に示す。

高純度シリカ粉末をTMAHで溶解させてTMAH水ガラスを調整し、このTMAH水ガラスからBPEDで高純度珪酸液を調製する工程を考える。

図2 アルコキシドシリカ法と電気透析法の比較

この溶解工程においてテトラメチルアンモニウムハイド(TMAH)は1%水溶液でpH12.9を示す高いアルカリ性を有する。このTMAHで高純度シリカ粉末を溶解して、TMAH水ガラスを作製する。このTMAH・水ガラスをBPEDでTMAHを分離して、高純度珪酸液を製造する。この工程のメリットであるTMAHのリサイクル化の可能性が、このBPED法の最大のメリットである。BPEDで回収されたTMAHは再度高純度シリカ粉末の溶解に使用する。高純度珪酸液は、90℃での粒子成長プロセスか、オートクレーブでの粒子成長を行って高純度シリカゾルを製造する。粒子成長した溶液をセラミック限外膜で濃縮して、高温リサイクル液は高温のまた次のバッチの粒子成長へ利用していく。TMAHと高純水のリサイクルで、クローズドシステムに近いプロセスが考えられる。

②大粒子シリカゾル

カレットを粉砕して、サブミクロンサイズにカレットを処理する。その後、このサブミクロンカレットをBPEDで脱アルカリを行う。この脱アルカリされたカレットを加熱処理することで微粒子化すると考えられる。このプロセスの連続プロセスが出来れば、設備投資が大きく抑えられると考えられる。最近は湿式粉砕技術のビーズミルも発展しおり、カレットの粉砕を、乾式と湿式の組み合せる方法で1μm以下まで粉砕できること推定される。

③現行のシリカゾル製造プロセスのリエンジニアリング

④-1.検討プロセスの狙い

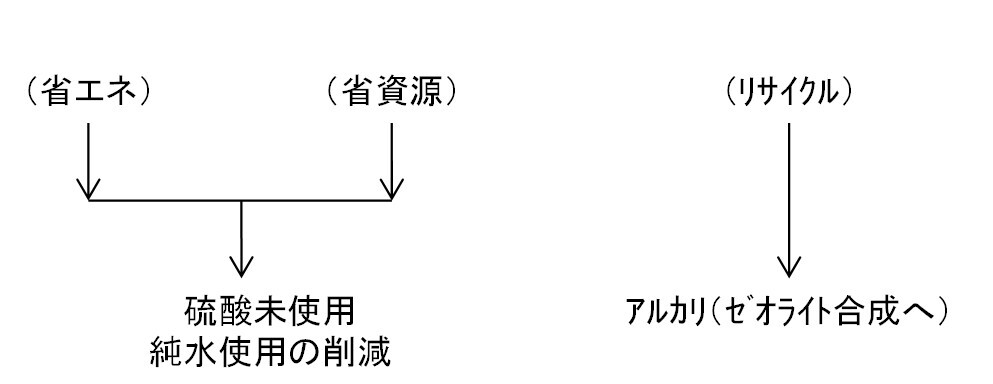

図3 検討プロセスの狙い

Na2SO4の排水のBPEDで使用する電力量は、実験値からは現行のランニングコストより低いことが考えられる。

リサイクルで生じたアルカリは、シリカとアルミナを主成分とする無機多孔性体であるゼオライトの湿式合成の原料として使用する例などで付加価値を高めることが考えられる。

④-2.メリットは何か

シリカゾル製造のベースは、Dupont(デュポン)のIllerらによる確立されたプロセスであり、歴史のあるものである。このプロセスの特長は、イオン交換樹脂プロセス必須であり、このプロセスでの高品質の珪酸の調製が重要な技術である。この重要なイオン交換樹脂プロセスは、極めてシンプルな工程で、スケールアップも容易であるなど優れた点を有している。

しかし、省資源,リサイクル(クローズドシステム),省エネルギーの観点からイオン交換に替わるEPEDのメリットは下記の2点である)。

I.コストダウンについて

珪酸液の製造コスト(ランニングコスト)が安くなる。

II. 省エネ、省資源について

・イオン交換樹脂の再生用硫酸を使用しない。

・イオン交換樹脂の再生用純水を大幅に削減できる。

・珪酸液の高濃度化の可能性が推測される。この高濃度珪酸液をそのまま熱処理を行うことで高濃度シリカゾル製造が可能となり、省資源,低コストになる。

④-3.BPEDとイオン交換樹脂プロセスの比較検討詳細

BPEDとイオン交換樹脂プロセスの違いについて、プロセスのサイズやプロセス条件が変化すると差異を生じるが、著者の実験結果からスケールアップした予想を下記に示す。

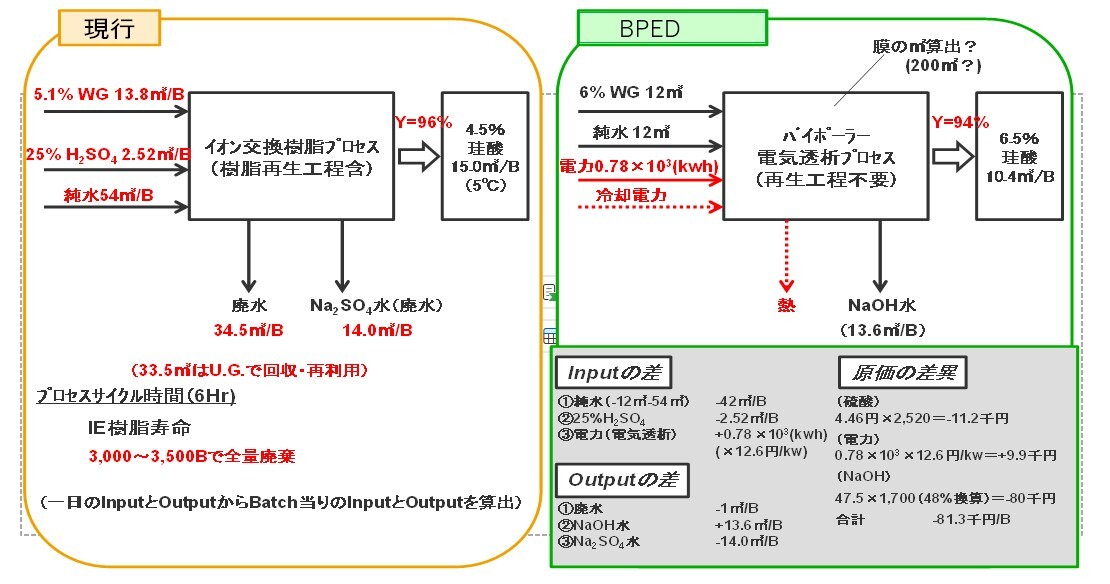

水硝子から珪酸液を生成するプロセスにおいて、現行のイオン交換樹脂法とバイポーラー電気透析法を用いた場合のプロセスでの差異について述べる。図4にプロセスの違い(著者個人的見解)について示した。

図4 バイポーラー電気透析プロセスとイオン交換樹脂プロセスの違い

製造原価への影響として、電気透析に必要な電気代は硫酸の原料代より小さいことが推測される。電気透析の設備の償却費の算出が必要であるが、NaOH水(5~6%)の副生成物の有効利用で埋め合わせができるものと考えられる。インプット分として、純水の低減とアウトプトットとして廃水とNa2SO4水の低減効果がある。また、生産性アップとして、現行の4.5%珪酸液濃度から6.5%珪酸液濃度アップが可能性となった場合、40%の生産性アップ(調合-濃縮時)が考えられる。しかし、BPED時の液温アップ(~20℃)の課題を生じることが考えられる。このため、冷却対策を徹底する製造管理の必要性が推測される。

・バイポーラー電気透析は再生工程が不要なため、再生剤が不用となる。また、バイプロ(副生成物)がNaOH水であり、このNaOH水の有効活用がポイントとなると推測される。

・イオン交換が樹脂法の場合は、イオン交換容量に制限があるため、連続プロセスが不可能であるが、BPEDプロセスは連続プロセス運転が可能となる。

イオン交換容量に制限がないと言っているが、ライフについては詳細な検討が必要と考えられる。即ち、膜の劣化は、特にSiO2濃度変動による膜の閉塞に大きく関係する可能性あり、実際のプロセスに適用するためには劣化テストが重要と推定される。

現行のイオン交換樹脂法の場合は、3000Batchの寿命である。このため、この2~3年に相当するNa+イオン通過推測テストが必要であると考えれる。

・BPED(バイポーラー電気透析)の実プラントとしては、BP/C(バイポーラー膜/カチオン膜)の2室法で有機酸Naを転換している実績を有している。耐久性の実績としては、液種にもよるが、大体2年で膜を全数交換している。過去のBPEDバイポーラー膜では、高濃度のアルカリから水洗を急速に行った場合、バイポーラー膜のアニオン層とカチオン層の界面が剥がれやすかったが、現状は改良されており、問題ないと推定される。

・もう一つの特長として、珪酸液の濃度アップの可能性が高い点にある。濃度アップ可能な理由として、水硝子状態と珪酸液状態での分子量分布変化が小さいためでないかと推測している。イオン交換樹脂法の場合では、水硝子分子がイオン交換樹脂の表面でのイオン交換反応のみでなく、水硝子分子がイオン交換樹脂内の細孔を拡散するフラックス成分も多く存在することと、イオン交換時に発熱して、樹脂細孔内でのpH,温度変化で分子量分布が変化しやすいと考えられる。一方、BPEDの場合は、カチオン膜界面でのNa+イオンの移動のみであることが考えられる。

現状のイオン交換法の珪酸液の分子量と比較するために、パルスNMRを用いて測定を行ったが、生成した珪酸液の経時変化及び残留Naイオンの影響を受けて、確証には到らなかった。

4. まとめ

自社技術の独自性を磨くことは大事であるが、それが企業の技術競争力に結びつくとは限らない。しかし、事業化を目指して開発を展開し、キャッチアップなどでの商品化に成功したからと言って、その商品が期待した成功を収めることも困難な時代でもある。他社の商品には表出していない補完役務(マーケティング力・販売力 etc.)などがあることがある。

長期的な視点での価値連鎖やロードマップ的観点での統合化的判断が重要であると思われる。太陽光発電など自家発電を行う場合、電力コストが極めて低い。更に、この提案するBPEDプロセスは純水の使用量を大幅に低減できるため、純水の供給量に制限のあるケースなどに合っている。

※注1)バイポーラー電気透析プロセス(BPED)

バイポーラ膜とは陰イオン交換層と陽イオン交換層を張り合わせた構造を持つイオン交換膜です。この膜の両側に、水の理論分裂電圧である0.83V以上の電圧を印加すると、膜内の水が酸(H+)とアルカリ(OH-)に分裂し、イオンの透析を行う。

【執筆者】

小柳労働安全コンサルタント・技術士事務所

代表 小柳 嗣雄

技術士(化学、総合技術監理)

(日本技術士会九州本部/福岡)

【専門事項】

化学工場にて電気・電子部品用機能性材料の開発・種々の触媒(機能性化学品合成用・家庭の燃料電池用水素合成および自動車排ガス処理)の工業化を経験した。また、会社の中期経営戦略を策定し技術経営を推進した経験を有する。退職後は、大学の知的財産管理を担当し、産学連携に従事した。自営業では大手商社の技術顧問、化学物質管理者として労働安全コンサルタント活動、製造物責任法に関する技術鑑定業務などの技術及び経営相談に対応している。

※本記事のご利用にあたって

本記事の内容は執筆者個人の見解に基づくものであり、日本技術士会の公式見解ではありません。また、記事の内容は執筆時点の情報に基づいています。ご利用者様自身の判断と責任において、ご活用頂くようお願いいたします。