<目次>

1. はじめに

2. 金属材料との違い(1)~材料特性~

3. 金属材料との違い(2)~材料特性の決定プロセス~

4. ストレス‐ストレングスモデルで考えるプラスチック製品の強度設計

5. おわりに

1. はじめに

あらゆる製品において、強度設計は製品の安全性と信頼性を確保するための非常に重要な課題です。特にプラスチック製品では、その重要性が増します。なぜなら、プラスチックは金属材料に比べて強度や剛性が低く、プラスチック特有の材料特性が設計に大きく影響するからです。本記事では、金属材料との違いを明確にしながら、プラスチック製品の強度設計において重要なポイントを解説していきます。

2. 金属材料との違い(1)~材料特性~

図1に金属材料とプラスチックの材料特性の違いをまとめています。それぞれについて詳しく見ていきましょう。

図1 金属材料とプラスチックの材料特性の違い

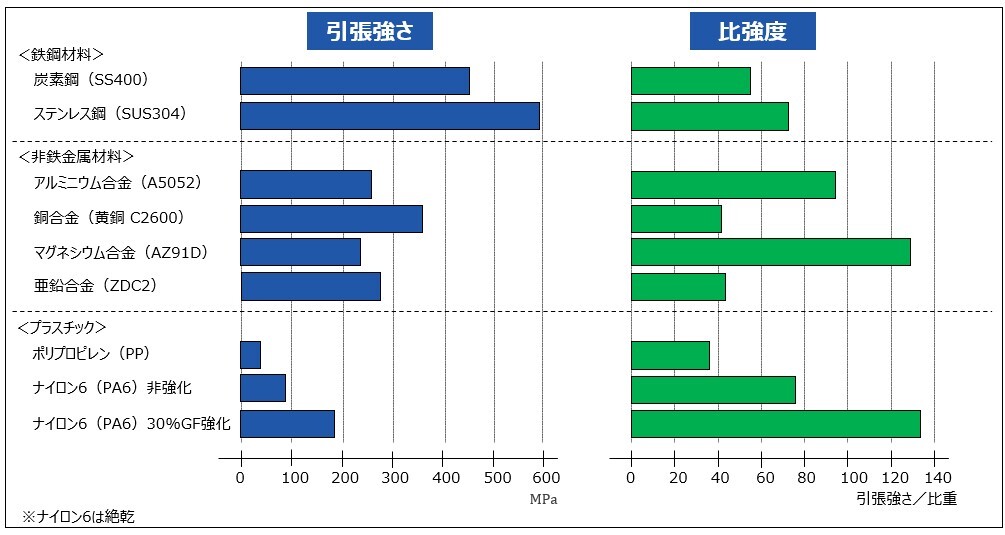

①材料強度(引張強さ)

図2に示すように、材料強度は汎用的な鉄鋼材料のおよそ1/10で、プラスチックはとても弱い材料です。したがってプラスチック製品では強度設計が極めて重要になります。ただし、プラスチックは比重が鉄鋼材料の約1/8と小さく、重さ当たりの材料強度(比強度)では、鉄鋼材料と大差がありません。ガラス繊維(GF)や炭素繊維(CF)などで強化したプラスチックでは、むしろプラスチックの方が高い比強度を持つ場合もあります。そのため、軽量化が必要な航空機や自動車などでは、プラスチックが多用されています。

図2 材料強度(引張強さ)と比強度

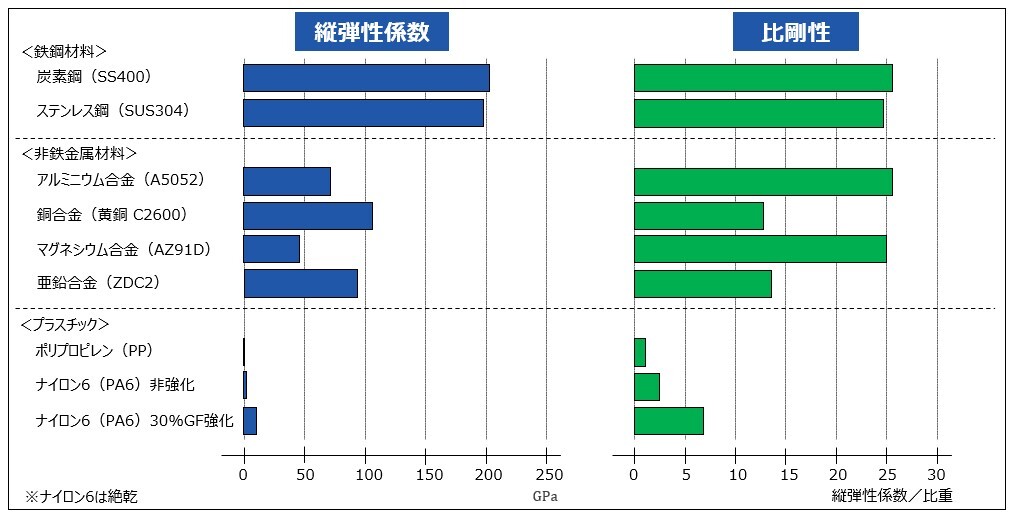

②剛性(縦弾性係数)

図3に示すように、材料の変形のしにくさ、すなわち剛性は鉄鋼材料の方が圧倒的に大きく、プラスチックはその約1/100しかありません。重さ当たりの剛性(比剛性)でも、一般に鉄鋼材料の方が優れています。しかし、プラスチックは形状の自由度が非常に高いため、断面形状を工夫し、リブなどを適切に配置することで、十分な剛性を確保することも可能です。これは設計者の工夫が求められる点でもあります。

図3 剛性(縦弾性係数)と比剛性

③温度特性

プラスチックの強度設計において最も注意が必要な材料特性の1つが、温度特性です。金属材料は一般に高い融点を持っており、室温から10~20℃程度上昇しても、材料特性はほとんど変化しません。一方、プラスチックは融点(または軟化温度)が低く、わずかな温度変化で材料強度や剛性などの値が大きく変動します。プラスチックの物性表に掲載されている材料特性は、多くが室温で測定されたものです。使用時の温度に対応した特性値で強度設計を行うことが不可欠です。

④腐食

金属材料は高い強度や剛性、加工性など極めて優れた特性を多く持っているため、現代社会を支える最も重要な材料となっています。ただし、金属材料は腐食しやすいという弱点を持っています。材料が腐食すると肉厚が薄くなったり、腐食によって生じた応力集中部を起点に疲労破壊を起こしたりします。金属材料を使った強度設計では、腐食について十分な対策を行うことが不可欠です。一方、プラスチックはこの腐食を起こしません。そのため、漁船や釣り竿、漁網、ブイなどの漁業関連の製品は多くがプラスチックで作られています。

⑤劣化

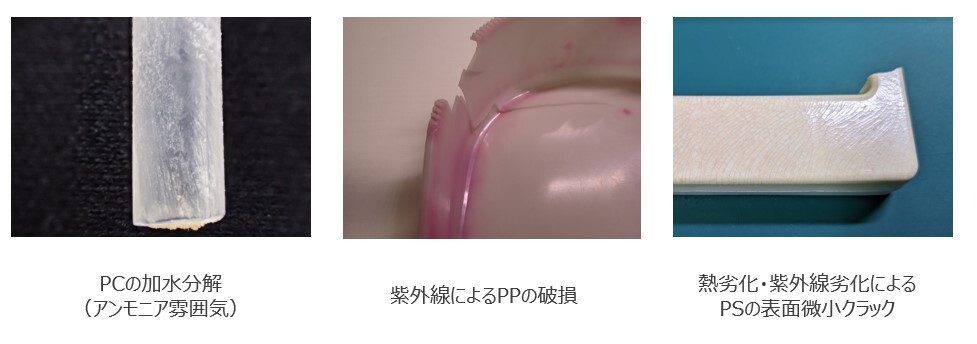

プラスチックは腐食しないものの、金属材料にはない劣化しやすいというやっかいな特性を持っています。劣化の要因は様々ですが、熱や水分、紫外線などが代表的です。これらが複合的に作用することもあります。劣化すると強度が低下したり、伸びがなくなって耐衝撃性が低下したりします(図4)。適切な材料選定や酸化防止剤などの配合により劣化の進行を遅らせることは可能ですが、完全に防ぐことは困難です。そのため、経年での強度低下や特性変化を考慮した設計を行う必要があります。

図4 プラスチック製品の劣化

⑥粘弾性特性

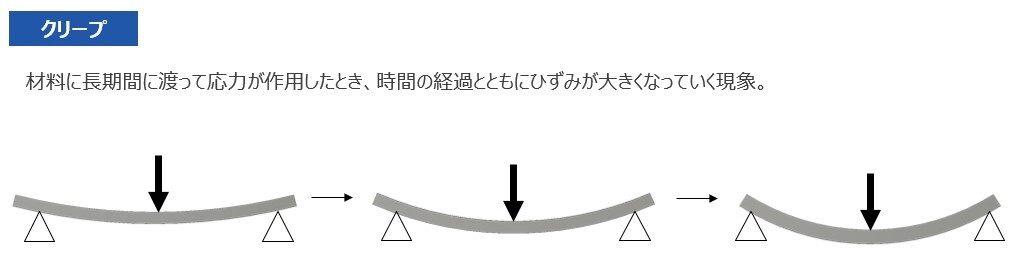

プラスチックは粘弾性特性を持っています。粘弾性特性とは弾性と粘性の特性を併せ持つ特性のことです。長期間に渡り荷重を掛け続けると時間の経過とともに変形(ひずみ)が大きくなるクリープが代表的な現象です(図5)。金属材料も粘弾性特性を持っていますが、その影響は非常に小さく、室温付近で使用する製品ではあまり気にする必要がありません。一方、プラスチックは室温でも顕著な粘弾性特性が見られるため、常時荷重がかかるような製品や高温下で使用される製品の場合は、クリープに対する配慮が不可欠です。

図5 クリープ

⑦耐薬品性

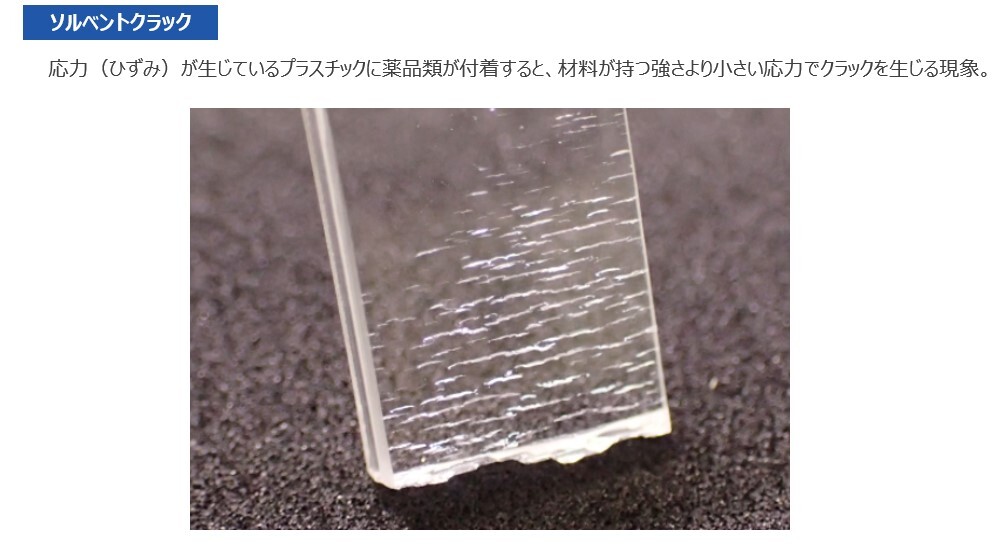

金属材料もプラスチックも薬品との組合せによって、強度低下を生じることがあります。したがって、使用時に接触する可能性がある薬品類を明確にして、問題が起きないか確認することが必要です。プラスチックに特有の現象として、ソルベントクラックというものがあります(図6)。プラスチックは応力(あるいはひずみ)が生じた状態で特定の薬品類が付着すると、通常の強度よりもはるかに小さな応力でクラックが生じます。この現象をソルベントクラックといいます。応力がなければ問題を起こさない薬品類で生じるため、非常にやっかいな現象です。製品事故やリコールの原因としてもよく問題になっています。ソルベントクラックを引き起こす薬品類は、洗剤や油、化粧品など多岐に渡ります。特に非晶性プラスチックはソルベントクラックを起こしやすいため、十分な検証をしなければなりません。

図6 PMMA(アクリル樹脂)のソルベントクラック

⑧吸水

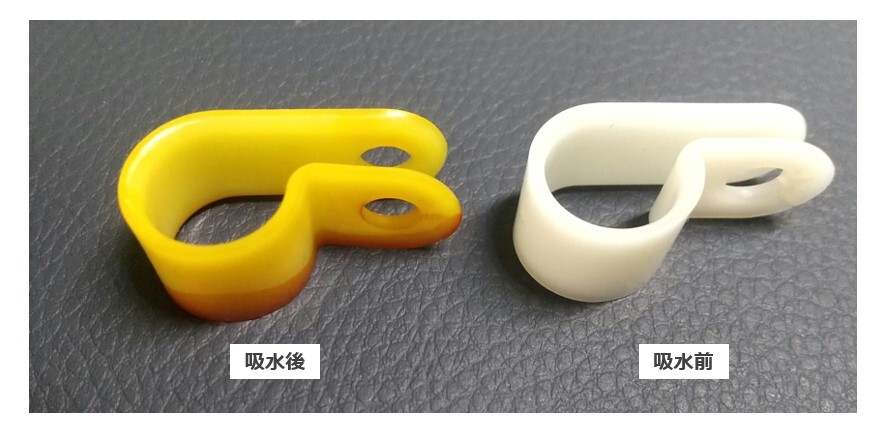

金属材料は水を吸収しませんが、一部のプラスチックは水を吸収します(吸水)。プラスチックが吸水すると、強度が低下する一方で、柔軟性が増します。乾いた煎餅が割れやすく、濡れた煎餅がしなやかに曲がることをイメージすれば理解しやすいでしょう。吸水のしやすさ(吸水率)はプラスチックの種類によって大きく異なります。吸水が問題になる代表的なプラスチックがナイロン(ポリアミド)で、色のついた水溶液に漬けると変色してしまいます(図7)。

図7 色のついた水溶液を吸水したナイロン

3. 金属材料との違い(2)~材料特性の決定プロセス~

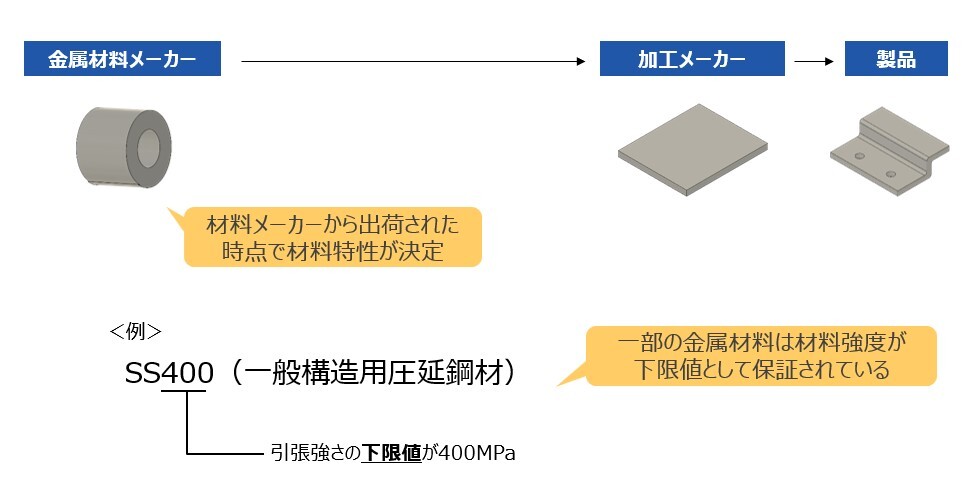

プラスチックと金属材料では、材料特性が製造のどの段階で決まるのかという点で大きな違いがあります。まず金属材料の場合、材料メーカーが生産した板材や棒材などを、基本的に加工メーカーはそのままの成分で加工します(図8)。熱処理や加工硬化を除けば、材料メーカーから製品までの間に材料特性が変化する要因は少なく、材料特性は材料メーカーから出荷された時点でほぼ決定します。したがって、材料メーカーが材料特性を十分に管理することができていれば、最終製品の材料特性も管理できると言えます。そのため、金属材料の一部は、引張強さなど基本的な材料特性を下限値(規格値)として保証しています。

図8 材料特性の決定プロセス(金属材料)

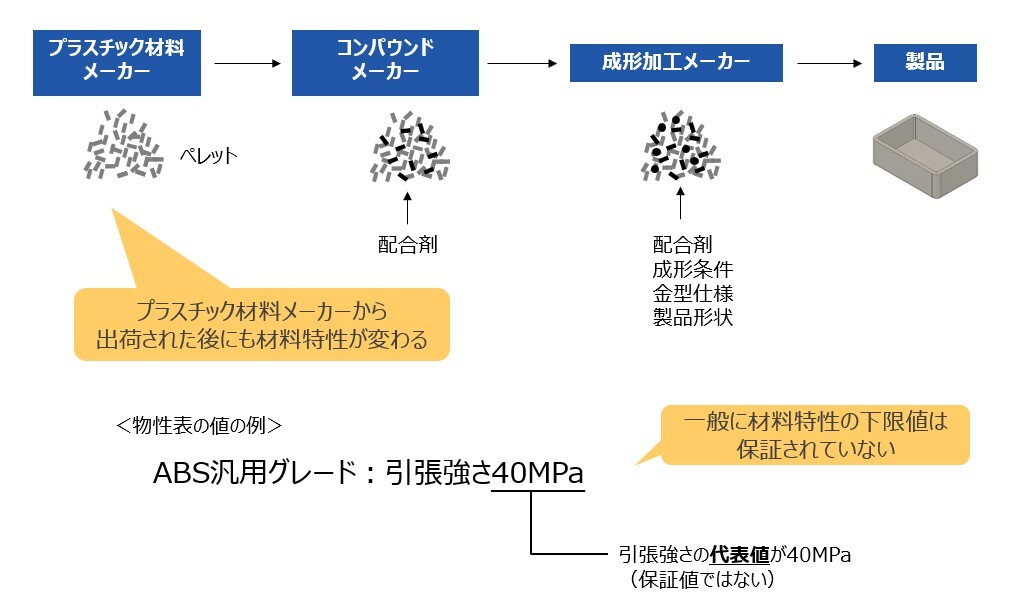

一方、プラスチックの材料特性が決定するまでのプロセスは、金属材料と大きく異なります(図9)。プラスチックの材料特性は、材料メーカーから出荷された後にも変わることが一般的です。材料メーカーはPPやABSといったプラスチックのペレットを製造します。設計時に材料特性を確認するために参照する物性表は、材料メーカーがこのペレットから試験片を成形し、材料特性を評価して作成されています。

コンパウンドメーカーは材料メーカーから購入したペレットに配合剤(添加剤)を加え、特定の性能(例えば耐衝撃性や色など)を付与して付加価値を高め、成形加工メーカーに販売します。この段階で、どのような配合剤がどの程度加えられるかによって、材料特性は物性表の値から変化します。

成形加工メーカーは、材料メーカーから直接ペレットを仕入れることもあれば、コンパウンドメーカーから入手することもあります。また、成形加工メーカーで新たに配合剤を加えるケースもあります。さらに、成形条件や金型仕様、製品形状により、材料特性が変化するのもプラスチックの大きな特徴です。したがって、材料メーカーが材料特性をしっかりと管理していたとしても、最終的な製品の状態での材料特性を保証することは困難です。プラスチックの場合、物性表の値はあくまで代表値であり、保証値ではないという点に十分注意が必要です。

図9 材料特性の決定プロセス(プラスチック)

4. ストレス‐ストレングスモデルで考えるプラスチック製品の強度設計

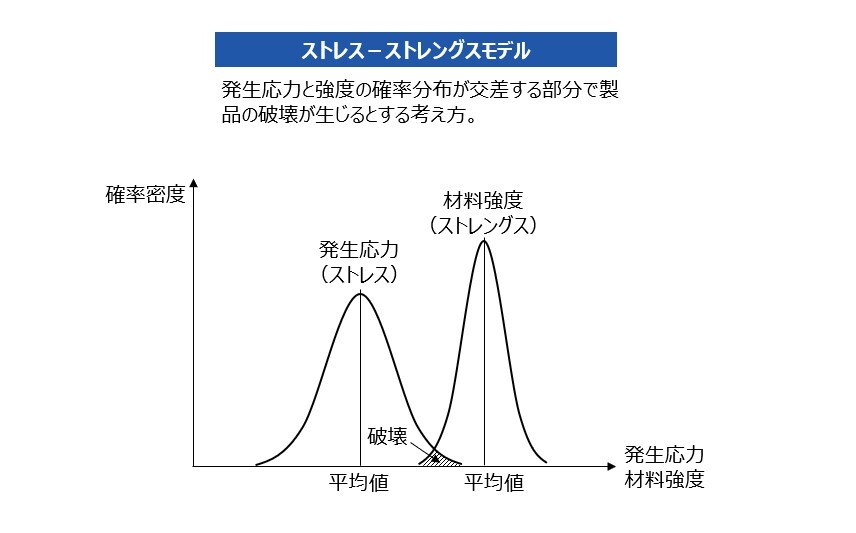

材料特性が保証値として与えられる場合と、代表値しか提供されない場合では、強度設計の進め方が大きく異なります。この違いは、ストレス-ストレングスモデルで考えるとわかりやすいでしょう(図10)。

図10 ストレス‐ストレングスモデル

ストレス-ストレングスモデルとは、発生応力(ストレス)と材料強度(ストレングス)が持つ確率分布が交差する部分で、製品の破壊が生じるという考え方です。発生応力と材料強度はそれぞればらつきを持っています。壊れない製品を設計するためには、発生応力の上限側と材料強度の下限側が交差しないようにする必要があります。

そのためには、材料強度の下限値を知る必要があります。金属材料の一部のように、下限値が規格値として保証されている材料の強度設計は比較的容易です。発生応力の上限値さえ把握すれば、材料強度の規格値がその値を上回るようにすればよいだけだからです。一方、プラスチックの場合は、物性表の値は保証値ではありません。強度のばらつきを自社で測定したり、強度上のマージンを大きく取ったりするなどの工夫をして強度設計を進める必要があります。

5. おわりに

プラスチックは多くのメリットを持つ一方で、材料特性を十分に理解しないまま設計を行うと、様々なトラブルが発生しやすい材料でもあります。プラスチックの材料特性は、金属材料と比較すると学ぶ機会が少なく、その結果、金属材料と同様の考え方で強度設計を行っている例が多く見られます。プラスチック特有の材料特性をしっかり理解することが、強度設計において非常に重要だと考えます。

【執筆者】

田口技術士事務所

代表 田口 宏之

技術士(機械部門)、博士(情報工学)

(日本技術士会九州本部/福岡)

【専門事項】

住宅設備メーカーで水回り製品の設計・開発業務に12年間従事。プラスチック製品の設計や設計業務における品質向上の仕組みづくりを専門とし、中小製造業の支援、研修講師、人材育成などを行っている。※本記事のご利用にあたって

本記事の内容は執筆者個人の見解に基づくものであり、日本技術士会の公式見解ではありません。また、記事の内容は執筆時点の情報に基づいています。ご利用者様自身の判断と責任において、ご活用頂くようお願いいたします。