<目次>

1.まえがき

2.品質工学における品質

3.機能性評価の概要

4.機能性評価の詳細

4.1機能とその入力・出力の設定

4.2ノイズとその抽出・選定

4.3SN比による評価

5.あとがき

1. まえがき

品質工学というと、難解な数式や専門用語が多く、入門書ですらハードルが高いと感じる方もいらっしゃるかもしれません。

そこでこの寄稿では、品質工学の中でも最も基本的な技法である「機能性評価」について、できるだけわかりやすくご紹介します。

この機能性評価の技法は、たとえば製品開発の初期段階において、方式Aと方式Bという異なる設計案がある場合に、「どちらがより優れた特性を持っているか」を比較するために使われます。

また製造の現場では、従来の部品と、それに代わる安価な新しい部品の品質を比べて評価する際などにも活用されています。

さらに、機能性評価は「パラメータ設計」と呼ばれる、設計の最適条件を見つけ出す技法の基礎にもなっています。

2. 品質工学における品質

世の中一般に,よい品質という場合に意匠がすばらしいもの,好みにあったものを指すことがあります。これらは,魅力的品質と呼ばれています。

一方,品質工学ではさまざまな使われ方をしても性能の変化やばらつきが少ないもの,または壊れにくいものをよい品質と呼びます。言いかえれば,頑健(ロバスト)な性質を持つものを高品質と考えていることになります。いつまでも,どんな時でも製品があたりまえに動作することを顧客から期待されている品質という意味でのあたりまえ品質を対象にしているともいえます。

3. 機能性評価の概要

性能は「もの」の働きを指す言葉ですが,品質工学ではこれを機能と呼びます。ここでいう「もの」とは,製品や部品,技術の方式などのことで,システムとも呼びます。また,システムの機能のばらつきの程度,すなわち機能の安定性のことを機能性と呼びます。この機能性を低下させて,ばらつきの原因,さらには故障の原因となるものをノイズと呼びます。ノイズは設計者が制御できないものでもあります。

機能性評価とは,そのノイズを逆にうまく利用し,複数のシステムの機能性の優劣をSN比というものさしで比較評価することです。

4. 機能性評価の詳細

4.1機能とその入力・出力の設定

4.1.1システムチャート

機能とは,具体的には製品に対する顧客の期待をものの働きとして表したものです。

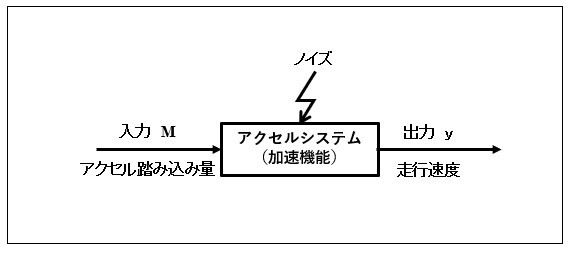

たとえば,自動車のアクセルシステムの加速機能は,顧客が意図したアクセルの踏み込み量という入力を,顧客が欲する車の走行速度という出力に変換することです。このように品質工学では,システムは入力を出力に変換する機能を持っていると考えます。

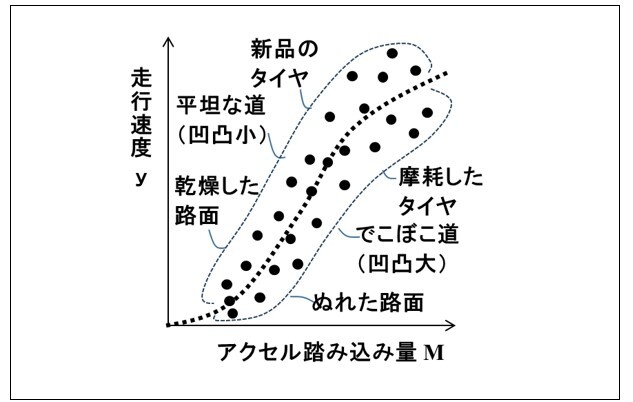

さらに,このシステムに路面の平坦度(でこぼこ道・平坦な道),路面の乾燥度(ぬれた道・乾燥した道),タイヤの摩耗度(摩耗したタイヤ・新品のタイヤ)など,システムの変換機能に影響を及ぼすノイズが加わるから出力にばらつきが生じると考えます。

図1は,その機能と入出力,ノイズの関わり方を見える形にし,評価の考え方として設定したもので,機能性評価のシステムチャート(またはPダイアグラム)と呼んでいます。また,ノイズの影響を受けて出力がばらつく状態を表わしたアクセルシステムの加速機能をグラフにしたものが図2です。

図1 機能性評価のシステムチャート

図2 ノイズの影響を受けるアクセルシステムの加速機能を表わすグラフ

4.1.2 目的機能と基本機能

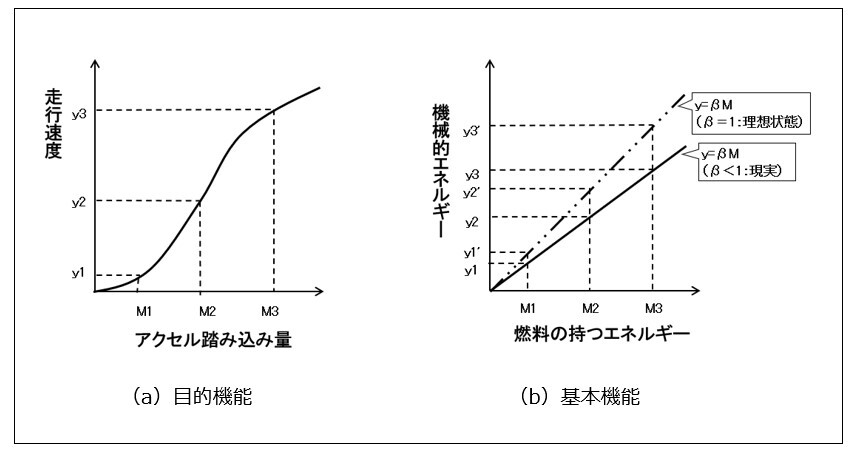

以下,目的機能と基本機能の差異について説明し,そのイメージを図3に示します。

<目的機能>

機能性評価において,機能を何ととらえるかによって評価結果が変わってきます。

前項の例は,顧客がシステムに対して期待している目的の機能で,目的機能と呼びます。自動車の場合,加速機能,減速機能,旋回機能などがあてはまります。(図3(a))

<基本機能>

上記の目的機能を実現する大元の物理・科学的法則やエネルギーの入出力関係などを基本機能と呼びます。自動車の加速機能であれば,燃料というエネルギーの入力を機械的エネルギーという出力に変換する機能が基本機能と考えられます。(図3(b))

出力を計測して評価するので,出力のことを計測特性と呼び,出力を変化させるきっかけの信号という意味で入力を信号因子と呼ぶこともあります。また,水準とは,因子の設定値のことで,自動車の加速機能では少量,中量,多量の燃料を入力として与えた場合,入力水準はその設定した値M1,M2,M3のことであり,それに対応した計測特性値y1,y2,y3が出力されます。

アクセルの踏み込み量だけ自動車にエネルギーとして燃料を入力すると,それに比例した運動エネルギー(仕事)が直線的に出力される関係が望まれます。これは一般に,ゼロ点(原点)を通る入力Mと出力yの直線関係y=βMで表せます。

βは直線の傾きで,ある入力量において感じる度合いという意味で感度とも呼んでいます。ここの事例では,βは変換効率に相当します。

入力されたエネルギーが100%出力エネルギーに変換されると,β=1すなわち傾き45°の直線関係となります。

しかし,エンジンの熱力学的な効率,振動や騒音などの望ましくないエネルギー損失により,入力エネルギーを100%運動エネルギーに変換することはできません。そのため,β<1となりますが,βを1に近づける設計ができれば,望ましくないエネルギー損失が減少して省エネになり,振動や騒音も減少することが期待されます。※1

機能の源流にある基本機能が改善されると,その下流にある目的機能も改善されると考えられています。

図3 目的機能と基本機能

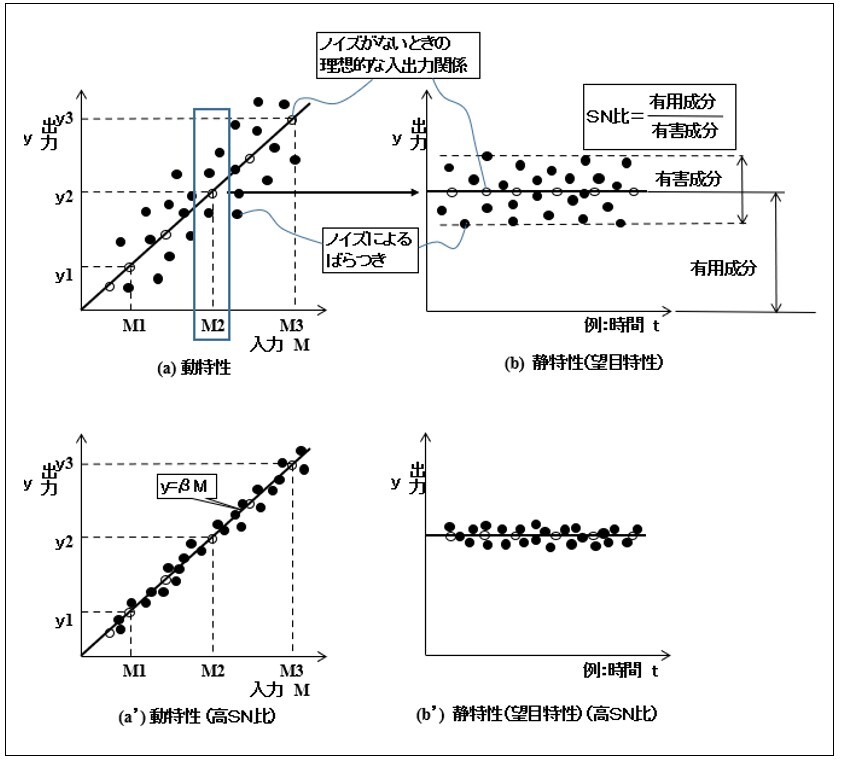

4.1.3 動特性と静特性

機能性を評価するにあたって,ものの性質をとらえる方法として,動特性と静特性があります。

<動特性>

動特性は,入力の大きさに応じて出力が変化する性質をとらえるものです。

自動車の加速機能では,アクセルを浅く踏んだ時,中程度踏んだ時,さらに最大まで踏みこんだ時の速度の変化を見ることにより,全体の性質をとらえることができます。

フックの法則の荷重と変位の関係など基本機能の一般的な動特性を,ばらつきを含めて表したイメージ図を図4(a)に示します。

<静特性>

静特性は,動特性の入力をある水準に固定して,一定の望ましい出力を求めるもので,以下の4種類があります。

・望小特性:負の値をとらず,小さいほうがよい特性 (摩耗量,不純物量など)

・望大特性:大きければ大きいほどよい特性 (破壊強度,増幅率など)

・望目特性:プラス側からでもマイナス側からでも,目標値に近ければ近いほどよい特性(寸法,硬度,抵抗値など)

・ゼロ望目特性:望目特性のうち,目標値がゼロの特性(そり量,段差など)

図4(b)に望目特性を,ばらつきを含めて表したイメージで示します。

また,ノイズの影響を受けにくい,すなわちSN比(後述)の高い,理想に近いシステムの動特性と静特性を図4(a’),(b’)に示します。

図4 動特性・静特性・SN比

静特性は,システムの性質を,ある1点の入力だけからしかとらえないため,システムの全体をみた正しい評価とはいえず,あまり推奨されていません。

機能性評価は,上述のような目的機能・基本機能のいずれかを動特性・静特性のいずれで評価するか,また入力と出力を何にするかを設定した上で,比較対象となる複数のシステムをSN比という尺度で優劣評価するものです。

4.2 ノイズとその抽出・選定

4.2.1 ノイズの種類

<外乱>

製品は市場に出た直後からさまざまな環境条件の変化にさらされるとともに,顧客の使用条件の変化にさらされます。これらは機能の安定性に影響を与えるノイズで,外乱と呼ばれています。

環境条件の外乱には,振動,衝撃,腐食性ガス,紫外線,温度,湿度などのストレスがあります。また,自動車の場合の路面状態などシステムとの接点,入力エネルギーの変動,負荷の変動や上記ストレスの静的,動的変動などもこれに含まれます。

使用条件の外乱には,連続,間欠,長期放置などの使用頻度,メーカーが意図しない使用者の操作方法,高負荷運転などがあります。

<内乱>

外乱が作用した結果,製品内部で発生する変化・経時劣化は内乱と呼ばれています。内乱の具体的な要素には,疲労,脆化,摩耗,永久変形,酸化,還元,分解,腐食などがあります。

<個体差>

さらに設計者が制御できないものとして,製造誤差や製品間・部品間・材料間のばらつきなど製品が造られたときに既に存在している個体差があります。

4.2.2 ノイズの抽出

機能性評価を計画する際,市場のノイズの抽出にあたっては,設計者だけでなく,普段から顧客の声に接する営業部門,市場クレームに接する品質保証部門,シーズ開発を担当する技術部門などから多彩な人材を集めてブレーンストーミングしながら考え抜いて,特性要因図(魚の骨図)に整理していくと影響度の大きいノイズを効果的に把握できます。

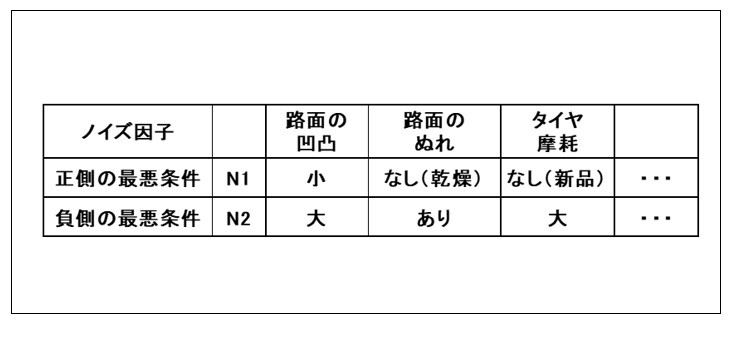

4.2.3ノイズの調合

予期せぬ不具合はノイズの組合せ効果で発生することが少なくないと言われています。

たとえば,ある製品が市場に出ると,少なくとも気温と湿度という2つのノイズが作用します。

夏季は高温・高湿状態,冬季は低温・低湿状態になります。水蒸気は高温になると水分子の運動が活発になります。高湿状態ではその水分子の量が増します。製品内部の部品に隙間があると,水分子はその部品内の低温部で結露し,性能劣化を招く可能性があります。

市場のノイズをすべて取り上げて実験することはできないとしても,機能への影響が大きいノイズの水準を大きく振って,厳しくなる方向の水準同士,緩くなる方向の水準同士または,出力が大きくなる方向と出力が小さくなる方向の水準同士を組合わせて正側の最悪条件と負側の最悪条件の2つの両極端条件に集約すれば,市場の複合ストレスもおおかた包含できると考えられます。これをノイズの調合と呼びます。

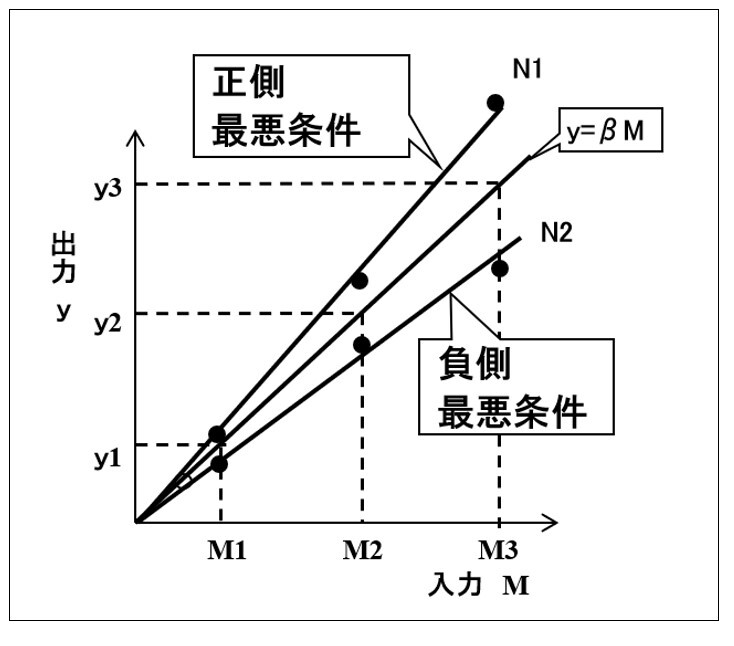

表1は自動車のアクセルシステムの加速機能におけるノイズの調合例であり,図5はそのときの動特性のイメージです。

表1 ノイズの調合例

図5 調合ノイズを与えた動特性のイメージ

<ノイズ調合のメリット>

○メリット1:最低限の評価サンプル数で,試作品コストと評価工数を低減可能

信頼性試験では,たとえば信頼率90%で不良率10%であることを確認するためには22個のサンプルが必要になります。

一方,機能性評価では,様々なノイズを調合し,悪い・悪い・悪い・・・の3重苦から場合によっては6重苦と,その対極の良い・良い・良い・・・の好条件の2種類のノイズ水準の組合せをサンプルに与えれば,実験回数は2回で済むことになります。これは,図4(a),(a‘)のデータの雲の最も正側と負側の最悪条件を把握するイメージです。

さらに良い・良い・良い条件を新品の標準条件とし,影響度の小さいノイズから順に重畳していけば,変化していく出力値の状況を逐次把握できるので,サンプル数は1個で済ませることもできます。

このようなことにより,相対的に偶然誤差の影響が小さくなるので,少ないサンプル数でもものの実力をあぶり出して,試作品コストと評価工数の低減につなげられます。

○メリット2:複合ノイズで隠れたトラブルを顕在化し,品質改善可能

市場のノイズをできるだけたくさん抽出し,悪条件の重なりを考慮することは,市場でのトラブル原因究明のヒントになります。

さらに,単一のノイズで評価する信頼性試験ではみつけきれないトラブルを,複合ノイズで顕在化できる可能性が高まるので,開発初期にその対策をすることにより,開発後期以降の手戻りを防止し,製品が市場に出てからの品質改善にもつなげることができます。

○メリット3:評価時間を短縮可能

従来の信頼性試験では,製品が故障するまで長い評価期間が必要です。

一方,機能性評価では,複合ノイズにより劣化の速度が速まることと,故障に至る前の機能の変化の推移をつかんで評価することにより,短時間で実験を終わらせることができます。これは開発期間の短縮に貢献します。

ちなみに,過去にこの効果を確かめるため,ある製品の3種類の対策品を従来の信頼性試験と機能性評価で比較したことがあります。その結果,従来の手法では128時間かかりましたが,厳しいノイズを加えた機能性評価では34時間と約1/4の評価時間で完了し,機能性評価の効果を確認できました。

<ノイズ調合の注意点>

製品の実力に余裕があるかどうかを見極めるためには,ノイズ因子の水準をカタログに記載する範囲より幅広く設定するのが望ましいです。

ただし,あまりにも厳しい複合ストレスを加えると,市場でのトラブル状況と異なる破壊モードに変わることがあるので,注意してください。

なお,悪条件・好条件となるノイズ水準が不明な場合は,直交表というツールを使うことでそれを明確にできます。

4.3 SN比による評価

<SN比>

機能のばらつきの少なさのものさし,すなわち機能性評価の尺度として,SN比があります。

2乗和の分解という手法で,動特性のデータ(出力値y)を2乗して整理していくと,出力の平均値の成分は有用成分,ノイズによるばらつき成分は有害成分として,それぞれ2乗の形の情報で表せます。同様に,各種静特性も有用成分と有害成分に相当するもので表せて,動特性も静特性も,SN比は,その有用成分を有害成分で割ったもので定義されます。

SN比は通常η(イータ)で表され,真数による表示は以下のようになります。

SN比η(真数)=(有用成分)/(有害成分) (式1)

分母の有害成分が分子の有用成分より相対的に小さくなれば,SN比が高くなり,品質がよくなることになります。

たし算引き算で機能性の優劣を比較しやすくするため,以下のように上の式の常用対数log10をとり,取り扱いやすい数値にするため10倍し,[db](デシベル)単位に変換した以下のような式で利用することが多いです。

SN比η(db)=10 log10((有用成分)/(有害成分)) (式2)

<SN比の計算過程でわかること>

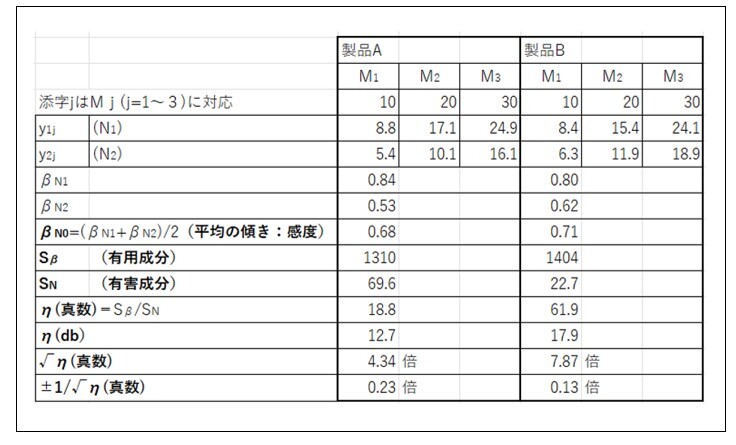

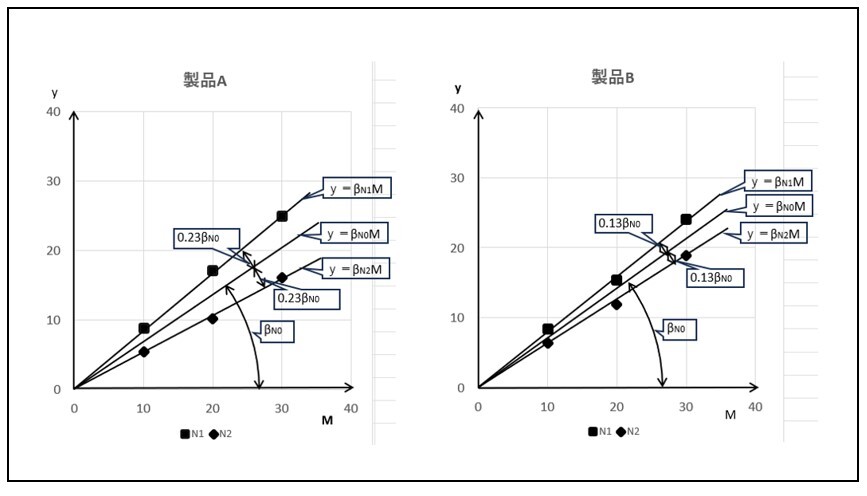

ある製品Aと製品Bの機能性評価を基本機能の動特性で行ない,表2,図6のような結果が得られたとします。※2

○ばらつき幅

製品AのSN比η(真数)=18.8となりましたが,これはデータの2乗の情報で有用成分が有害成分の18.8倍ということです。

これをデータの次元(1乗の情報)で表わすと有用成分は有害成分の√18.8=4.34倍あることがわかります。

さらにこの逆数をとることで,平均の傾きβN0に対するばらつき幅は±1/4.34(=±0.23)倍あることもわかります。

製品Bについても同様にした計算結果が得られ,製品Bは製品Aに比べ平均の傾きβN0に対するばらつき幅が±1/7.87(=±0.13)倍に改善されていることがわかります。

○利得

製品Aと製品Bのdb単位でのSN比の差は17.9-12.7=5.2dbで,利得と呼んでいます。

これはSN比の真数比で61.9/18.8=3.29(=10^(5.2/10))倍製品Bのばらつきの方が少なくなることと符合しています。

○感度

感度はこの例では平均の傾きβN0で,製品Aの0.68に対し,製品Bは0.71と若干大きくなっていることがわかります。

表2 SN比の計算例

図6 感度とばらつき幅のイメージ

5. あとがき

私は,あるリコール対応の一員として加わり,品質工学の重要性を強く認識しました。以来,自分の業務に品質工学を適用するだけでなく,社内の品質工学普及活動にも注力してきました。この寄稿文の読者が品質工学に興味を持っていただければ,これにまさる喜びはありません。

※1;ここでは,品質工学会のホームページをはじめとする多くの方々の基本機能の考え方に

準じました。なお,品質工学の始祖田口玄一博士の論説(October 2004 品質

工学 vol.12. No.4 )では「エンジンの基本機能は化学反応である。」としています。

※2;ここでのSN比には,計算が簡単で従来型SN比のいくつかの課題にも対応できる,

エネルギー比型SN比を用いました。

<参考文献>

*田口玄一・横山巽子:ベーシックオフライン品質工学,日本規格協会,2007

*矢野耕也:はじめての品質工学,日本規格協会,2010

*越水重臣・鈴木真人:バーチャル実験で体験する実践・品質工学,日刊工業新聞社,2007

*鈴木真人:難しくない品質工学,日刊工業新聞社,2016

*宮川雅巳:品質を獲得する技術,日科技連,2004

*立林和夫:入門タグチメソッド,日科技連,2004

*品質工学会HP

*鶴田明三:これでわかった!超実践品質工学,日本規格協会,2018

*岡本秀孝:故障と加速試験,エレクトロニクス実装学会誌 vol.21 No.4,2018

*井ノ口章二:プラントエンジニア2022年8月号 品質工学はじめの半歩,公益社団法人日本プラントメンテナンス協会,2022 図1~図5,表1はここから引用

【執筆者】

井ノ口技術士事務所

代表 井ノ口 章二

技術士(機械)

(日本技術士会九州本部/北九州)

【専門事項】

電気メーカーで音響製品の機構設計,水回りメーカーで男性用トイレの自動洗浄装置,浴室乾燥機,浄水器などの製品企画・設計・評価・不具合対策に従事

社内で品質工学を用いた技術支援と人材教育にも携わる

品質管理検定1級,公害防止管理者(水質)

※本記事のご利用にあたって

本記事の内容は執筆者個人の見解に基づくものであり、日本技術士会の公式見解ではありません。また、記事の内容は執筆時点の情報に基づいています。ご利用者様自身の判断と責任において、ご活用頂くようお願いいたします。